Промышленные бетонные полы:гидроизоляция, армирование, заливка

Современные промышленные бетонные полы характеризуются долгим амортизационным сроком и повышенной прочностью. А при правильном использовании топпинга являются еще и лицевым покрытием. В данном материале узнаем устройство бетонных промышленных полов, а так же как отсрочить ремонт бетонных полов в промышленных помещениях.

Промышленные полы

Промышленные полыРазновидности бетонного пола

В промышленных помещениях для обустройства напольного покрытия используются современные технологии укладки бетонных составов.

Полы классифицируют как по отсутствию либо наличию одного признака (армированные не армированные, черновые лицевые и т.д.), и по сферам использования.

Классификация назначения пола:

- антистатические и пожаробезопасные

- производственные площади с повышенным уровнем влаги/нагрузки

- полы для спортивного времяпровождения (полиуретановые)

- промышленные бетонные полы складского и материально технического назначения

- промышленный бетонный пол для холодильных сооружений

- поверхность для санитарных рубежей атомной промышленности (дезактивирующая)

- бетонные смеси, предназначенные для медицинских/детских учреждений

Конструкции промышленных бетонных полов делят на:

- Обычный бетонный пол. Важным моментом является нецелесообразность производства такой поверхности исключительно на бетонной основе. Такое устройство полов этого типа в готовом виде проявляет гигроскопичность и стираемость. Ремонт бетонных полов в промышленных помещениях очень сложен и поверхность без ухода быстро приходит в негодность.

Бетонное покрытие требующее ремонта

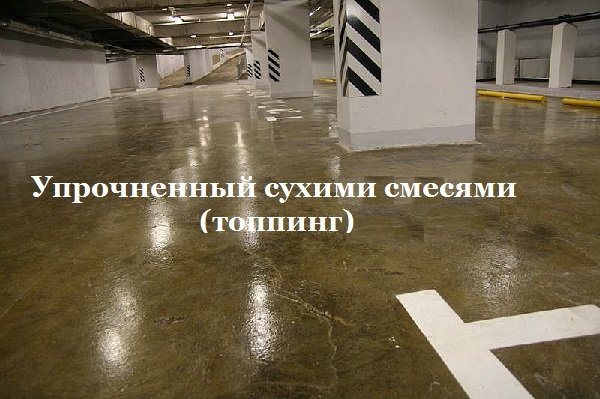

Бетонное покрытие требующее ремонта- Бетонные полы, имеющие упрочняющее покрытие – данная категория полов решает проблему стойкости к химическим/механическим воздействиям. Подобного эффекта добиваются двумя методами, либо используют более высокую марку бетона, либо укрепляют верхний слой топпингом. Если с повышением марки цемента все ясно, то на топпинге стоит остановится.

Пол с топпингом

Пол с топпингомТоппинг – это специальная смесь, состоящая из кварца и иных химических соединений с добавлением цемента. Как процесс это нанесение упорядоченных упрочняющих слоев на бетон при помощи бетонного отделочного станка. Чтобы второй слой топинга не конфликтовал с следующими пластами напольного покрытия, использую праймеры пониженной вязкости. Данная добавка позволяет повысить адгезию пола и откладывает необходимость производить ремонт бетонных полов в промышленных помещениях на долгий срок.

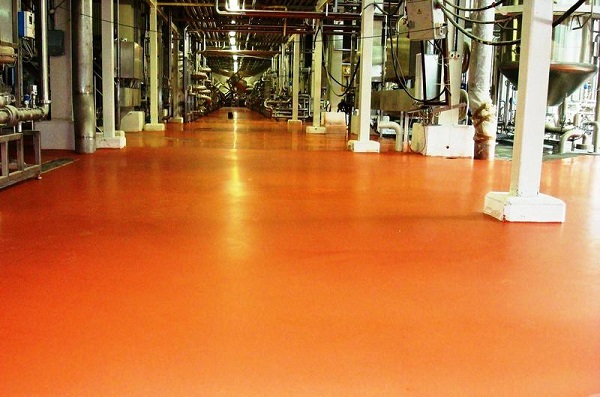

- Наливной бетонный пол – самый дорогой и самый красивый из всех возможных. Впервые был изобретен именно в качестве промышленного покрытия и стал родоначальником поверхностей наливной разновидности. Его преимуществами являются прочность, механическая/химическая устойчивость, легкая очистка, визуальная красота. Этот вариант, как и полимерные полы, может являться лицевым покрытием.

- Полимерный пол – отличается химическим составом верхнего слоя, самые распространенные это по полиуретановые (термоустойчивы, устойчивы к химическим и механическим воздействиям, эпоксидные (использование полимерных смол), метилметакрилатные (низкотемпературные).

Промышленный пол в разрезе

Промышленный пол в разрезеПодготовка основания

Данный материал в целом не прихотлив, его можно монтировать, сразу на грунт, либо на подготовленные бетонные плиты, существует возможность создание бетонного пола прямо на деревянном покрытии.

Проектирование и заливка промышленных бетонных полов требует от группы создающей проект внимательного отношения ко всем факторам, а именно: старый пол, потолок, стены, дальнейшее применение покрытия. Учтя все аспекты, конструкция избавится от возможных изъянов бетонного пола.

Рассмотрим обобщенную технологию на примере грунтового основания:

- перед началом работ поверхность выравнивается и уплотняется при помощи специальной «утаптывающей» машины. Поверхность очищена, мусор убран, она плотно утоптана и выдерживает проверку оптическим нивелиром.

- укладываем «подушку». Подушка это слой песка/щебня, который снова утрамбовывается. Стоит отметить, что минимальный допуск толщины плиты сразу по грунту 10 см, а по песку 15 см.

Утрамбовка грунта

Утрамбовка грунтаГидроизоляция

Гидроизоляция – важный фактор сохранности промышленного полового покрытия. Если заливка осуществляется не на первом этаже, гидроизоляция не будет лишней и исключит проникновение влаги вниз, сделав такой пол финальным препятствием любой влаги. Если же покрытие укладывается на первом этаже или на грунт правильное устройство гидроизоляции пункт определяющий сколько лет прослужит вам пол.

Все дело в химическом составе капиллярной влаги и водных паров, которые исходят от грунта. Такие «воды», в зависимости от региона страны, имеют щелочную или кислотную среды. Оба варианта плохие и активной химической реакции с молекулами цемента не избежать. Отсутствие гидроизоляции нивелирует все затраченные усилия и «убьет» пол за пару лет.

В данном процессе обычно используют полиэтиленовую пленку (от 200 микрон). Сверху укладывается теплоизоляция.

Гидроизоляция

ГидроизоляцияАрмирование промышленного пола

Данный этап присутствует не всегда и нужен для повышения стойкости покрытия. Когда вы, как заказчик, утверждаете проект, убедитесь, что исполнитель не решил, таким образом, сомнительно сэкономить.

Бытует мнение мол, что если армирования больше, то и механическая устойчивость выше (и сэкономить можно), это не правда – максимально допускается 2 слоя армирования в стандартный бетонный пол (15 см), если переборщить пруты армирования будут недостаточно закреплены и начнут разрушать пол.

Армирующая сеть

Армирующая сетьЗаливка бетона

Устройство бетонных промышленных полов требует выполнения последовательности при заливке:

- Протянуть трубы цементного насоса в самую дальнюю точку от входа, работы начинать именно оттуда.

- После укладки и выравнивания бетона (обязательно вручную) он, в обязательном порядке трамбуется вибролинейкой (вибратором).

- Возле колон, стен, а так же там где бетон слишком быстро сохнет его смачивают водой.

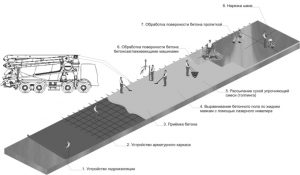

Схема работ

Схема работТехнические секреты:

- нельзя класть бетон когда температура ниже «5-10°С»

- марка бетона не ниже М300, лучше выше и на армирование не стоит скупиться, приобретать стоит предназначенный для этого материал.

- если помещение нельзя залить за день, укажите в проекте заливку монолитными картами.

- заранее определите место закладки коммуникаций, процедура алмазного бурения не дешевая и бетон тоже портит.

Финишная обработка промышленного пола

Данный этап определит, каким будет пол топинговым, полимерным или черновым. Независимо от того какое решение вы выбрали, он будет затерт примерно таким образом:

Как нарезать швы

Чтобы исключить растрескивание покрытия, производится нарезка швов (не позднее 36 часов после затирки). Швы необходимо нарезать квадратами с стороной в 20-40 толщин плиты, на глубину 1/3 плиты.

Затирка швов происходит через время определяемое по формуле 10см толщины=1 месяц времени, тесть если толщина 200 мм, то затираем через 2 месяца, в затирке используется химический состав из покрытий полимерных полов (в идеале полиуретановые, эпоксидные смеси).

Из выше прочитанного можно сделать вывод, выбор промышленных бетонных полов велик, а определится, какой нужен вам дело ответственное. При одинаковых условиях, основной результат зависит от исполнителя данных работ, какую он выберет температуру, избежит ли сквозняков, ответственен ли будет на этапе гидроизоляции и многое другое.

Прежде чем начать разрабатывать проект стоит определиться с «тремя китами»: Для чего пол? Какой пол? Кто сделает пол? Если вы определитесь с ними, правильно возведенная конструкция будет радовать вас десятилетиями.

Промышленные бетонные полы, технология заливки по шагам, цены

Промышленный пол – это прочное основание для производственных помещений, парковок, терминалов, складов. В зависимости от количества слоев и толщины бетона он способен выдерживать разные нагрузки, поэтому технология укладки может значительно различаться. В чистом виде используется редко, так как имеет ряд недостатков, но при наличии верхнего покрытия становится лучшим вариантом для мест с высокой нагрузкой.

Оглавление:

- Устройство пола по грунту

- Технология заливки по шагам

- Расценки за работу под ключ

Что такое промышленный бетонный пол?

Кроме самого бетона используют подушки из песка и щебня, гидро- и теплоизоляционные материалы, уплотнители и финишные покрытия. В зависимости от вида имеющегося основания устраивают по грунту или на плиты. Общая толщина может достигать 25-30 см.

Слои:

- песок, уплотненный и увлажненный в несколько этапов, толщиной от 30 до 100 мм;

- щебень;

- гидроизоляционный материал на битумной основе или из полиэтиленовой пленки, уложенный или залитый в 3-4 слоя;

- армированный слой раствора с крупнофракционным наполнителем толщиной от 10 см;

- финишное покрытие.

При размещении на плиты или имеющееся монолитное бетонное основание укладывают только 3-5 пластов.

Преимущества пола для производства:

- способен выдерживать большие статические и динамические нагрузки;

- имеет высокую прочность на сжатие и разрыв;

- не накапливает статическое электричество;

- отличается высокой устойчивостью к химическим реагентам;

- имеет долгий срок службы – свыше 20 лет;

- устойчив к изменению температуры и влажности.

Бетонная поверхность подвержена истиранию, мелким механическим повреждениям, впитывает влагу и образует пыль, поэтому как самостоятельное покрытие ее используют только в помещениях с низкими гигиеническими требованиями и небольшими нагрузками. Для улучшения всех этих характеристик применяют различные виды финишных составов и методов обработки:

- Топпинги – сухие смеси, которые втираются в свежезалитый пол, улучшают прочностные характеристики, устраняют пылеобразование.

- Магнезиальные полы – содержат вяжущее вещество, устраняющее пылеобразование, защищают от растрескивания и механических повреждений.

- Краска – используется для устранения пыли, не влияет на прочностные характеристики, подходит для сооружений с низкими требованиями к износу, из всех покрытий служит меньше всего. При выборе данного варианта советуем ознакомиться с обзором лучших износостойких ЛКМ.

- Вакуумирование верхнего слоя – позволяет удалить пузырьки, улучшает плотность материала и его устойчивость к микроповреждениям.

Бетонные полы с упрочненным верхним пластом служат на 10 лет дольше, меньше подвержены истиранию, повреждениям и просты в уборке. Их особенно часто используют там, где важно поддерживать чистоту. При необходимости промышленный пол утепляют. Для это выбирают плотные и прочные плитные материалы (пенопласт, минеральную вату) или сыпучие (кварцевый или керамзитовый песок). Иногда применяют укладку теплопроводящих труб между слоями покрытия.

Технология заливки пола в промышленных помещениях

Пол, уложенный с нарушением технологии, может быстро растрескаться и прийти в негодность, особенно если он обустраивается по грунту.

1. Подготовка основания.

Основная задача на этом этапе – обеспечить ровную плоскость и исключить вероятность повреждения бетона под действием движений грунта. Для этого обустраивают подушку из песка и щебня размером минимум 10 см. Песок распределяют по поверхности слоем в 10-15 см уплотняют. Затем увлажняют при помощи распылителя и производят прессование вибрацией в 2 подхода, снова смачивают водой и трамбуют. Засыпают щебень фракцией от 5 до 20 мм толщиной 15 см и уплотняют.

Возможно изготовление жесткого основания вместо плавающей подушки из песка и щебня. Для этого применяют высокопрочную смесь и заливают ее слоем от 12 см. Такую стяжку необходимо уплотнить глубинной вибрацией и виброрейкой, одновременно разгладить. Через 48 часов следует нарезать фрезой деформационные швы на ⅓ часть глубины бетона. Они предотвратят образование трещин в случае движения грунта и при усадке. После заливки нужно выдержать основание под пленкой в течение 10 дней.

Если пол будет залит на старое основание или плиты, нужно осмотреть поверхность на предмет повреждений, крупных трещин и выбоин. При сильном износе может потребоваться демонтаж или укрепление.

2. Технология укладки гидроизоляции и утеплителя.

Полы для производственных помещений необходимо обезопасить от разрушительного воздействия влаги.

Для этой цели применяют:

- Полиэтиленовую пленку толщиной 150-200 мкм. Ее размещают внахлест в два слоя, таким образом, чтобы она захватывала небольшую часть стен.

- Битумные рулонные изделия, внахлест в 3-4 пласта.

- Мастики на основе битума, наносятся в 3-4 слоя.

Следующим этапом обустраивают теплоизоляцию, если она предусмотрена проектом. Используют различные материалы, главное, чтобы толщина была не менее 50 мм. Плитные утеплители укладываются вплотную друг к другу. Зазоры по 20 мм оставляют только по периметру помещения у стен.

3. Армирование.

Промышленное основание подвергается большим статическим и динамическим нагрузкам, поэтому пол должен быть обязательно укреплен любым видом армировки. Это могут быть стальные прутья, сетка 10х10 см, крупная фибра из металла. Прутья или сетку размещают на бруски – это позволяет полностью погрузить армировку в бетон. На этом этапе устанавливают маяки из специальных металлических профилей, они служат ориентирами для уровня заливки и создают единую плоскость. По периметру стен приклеивают уплотняющую ленту.

4. Бетонные работы: заливка, выравнивание и уплотнение. Смесь должна иметь высокую прочность, поэтому в нее вносят крупнофракционный наполнитель 20 мм и металлическую или стекловолоконную фибру. Общая толщина не может быть меньше 10 см. Состав заливают и сразу разравнивают виброрейкой и глубинным вибратором. После схватывания, примерно через двое суток, на поверхности нарезают швы шириной 3-5 мм, которые компенсируют напряжение в случае деформации.

5. Финишное покрытие.

Технология нанесения финишного слоя зависит от вида выбранного материала. Например, топпинги для бетонных полов укладывают на свежезалитый раствор, который только схватился. Все остальные виды защиты предполагают тщательную сушку основания. Топпинги втирают специальным устройством – вертолетом, он оснащен диском и лопастями. Работу продолжают до тех пор, пока бетон не станет гладким.

Главные требования:

- антискользящий эффект;

- безопасность;

- износостойкость;

- улучшение прочностных и эксплуатационных характеристик.

Финишное покрытие подбирают, ориентируясь на предполагаемую нагрузку, возможность химического и механического воздействия на поверхность, требования к санитарному состоянию помещения, стоимость за 1 м2 и сложность технологии нанесения.

Расценки на строительство полов для производств, складов или парковок

Цена зависит от стоимости материалов и работ по заливке, монтажу армировки, полировке. Дополнительная оплата может потребоваться при применении сложных технологий.

Затраты на стройматериалы определяются маркой цемента, видом наполнителя, армировки, изоляционных покрытий и финишным слоем. Следует предусмотреть оплату аренды специальных устройств и инструментов для уплотнения, шлифовки и нарезки швов, если их не предоставляет строительная компания. Цена зависит от сложности объекта и объема. Заливку пола заказывают под ключ или выполняют часть процедур своими силами.

| Виды работ | Цена за 1 м2, рубли |

| Бетонирование смесью М300 с применением армирующей сетки, 100 мм | 1000-1200 |

| Заливка жесткого основания из М200 с армирующей сеткой, 100 мм | 700-800 |

| Выравнивание затирочной машинкой | 100-120 |

| Обеспыливание грунтовкой или лаком | 400-800 |

| Рулонная гидроизоляция 3 мм | 600-700 |

| Утепление 50 мм | 500-600 |

| Обработка топпингом | 800-900 |

Промышленные бетонные полы: технология заливки

Покрытие из качественного сырья, которое соответствует техническим нормам — главное условие для надежности здания в целом. Промышленные бетонные полы для различного назначения с повышенной механической нагрузкой выполняют из высококачественных, износостойких и безопасных материалов для объектов, так как степень их изнашивания больше, чем в жилых помещениях. Поэтому на объектах различных предприятий создают покрытия, способные выдерживать нагрузки такой интенсивности. Упрочнение верхнего слоя топпингами и армированием повышает прочность и сопротивление ударам поверхности минимум в 2 раза, а его износостойкость имеет до 8 улучшенных показателей.

Плюсы и минусы

Промышленный пол представляет собой многослойную конструкцию, все слои которой имеют свое функциональное назначение. Каждое отдельное покрытие и его толщина, марка бетона, гидроизоляция и элементы армирования выбираются согласно назначению здания и эксплуатационных характеристик. Главный минус устройства полов — трудоемкая подготовка поверхности. Преимуществами промышленного бетонного пола являются:

- Прочность.

- Использование топпинга, исключающего финишную отделку.

- Минимальный уход.

- Отсутствие ремонта.

- Не подвержен влиянию гнилостных бактерий, влаги.

- Высокий класс пожаробезопасности.

- Антистатичность.

- Отсутствие пыли.

- Быстрая укладка.

- Экологичность.

Области применения

Промышленные бетонные полы применяются в зданиях с усиленной нагрузкой, например, в спортивных сооружениях.

Промышленные бетонные полы применяются в зданиях с усиленной нагрузкой, например, в спортивных сооружениях.- Пищевая промышленность.

- Химические лаборатории и предприятия.

- Детские учреждения, школы.

- Спортивные сооружения.

- Заводы.

Виды покрытий пола из бетона

По своему назначению бетонные полы в промышленных зданиях подразделяются на следующие разновидности:

- антистатические, пожаробезопасные;

- бетонные полы с фиброй;

- наливные полиуретановые;

- полы промышленных холодильников, морозилок;

- покрытия в общественных помещениях;

- полы для помещений с высоким уровнем влажности;

- мозаичные.

Марка цемента для полов и материалы

Промышленные полы из бетона изготавливают из марки М350 и выше, а объем воздуха, который вовлечен, допускается не более 3%. Для лучших показателей по теплоизоляции в цементную смесь рекомендуется добавлять перлит. Для приготовления цементного раствора необходимы следующие материалы по количеству частей:

Строительная смесь изготавливается из материала марки не ниже М350, при этом точно соблюдая пропорции добавляемых компонентов.

Строительная смесь изготавливается из материала марки не ниже М350, при этом точно соблюдая пропорции добавляемых компонентов.- цемент — 1;

- песок — 2;

- сухой наполнитель — 4;

- пластификатор — 1;

- вода — ½.

Добавки в смесь

Выбор конкретной модификации пластификатора зависит от того, какие свойства необходимо задать будущей смеси. Производственные полы выполняют из бетонной смеси с подвижностью П2, что соответствует осадке конуса от 6 до 10 см. Применение пластификаторов (С3 и СП-1), супер- и гиперпластификаторов способствует образованию в бетоне микропор с воздухом, которые повышают прочностные характеристики, его морозоустойчивость, и сохранят свои свойства до наступления предельного состояния при определенных повышенных условиях нагрузок их эксплуатации.

Устройство полов

Процесс укладки проводится согласно проекта строительства и в соответствии со СНиП 2.03.13—88, и включает в себя такие этапы:

- нивелировка основания в помещении;

- подготовка к началу работ;

- монтирование гидроизоляции;

- сооружение опалубки и направляющих швов;

- расчет и укладка арматуры;

- заливка бетонной смеси;

- вибромеханическое разравнивание;

- нанесение топпинга и затирка поверхности бетонозаглаживающими машинами;

- финишная обработка;

- покрытие обеспыливающей пропиткой из полимерных материалов с нарезкой швов;

- обработка герметиком.

Посмотреть «СНиП 2.03.13—88» или cкачать в PDF (1 MB)

Начальные этапы формирования пола

Начальным этапом укладки является выравнивание и трамбование грунта, после чего делается гидроизоляция.

Начальным этапом укладки является выравнивание и трамбование грунта, после чего делается гидроизоляция.В основном, в промышленных помещениях полы делаются по грунту или уже по существующему старому бетонному основанию. Подготовка свежего грунтового основания проходит в несколько этапов:

- Выравнивание грунта.

- Трамбование.

- Разметка основания.

После основного подготовительного этапа производят укладку гидроизоляционного покрытия в 2 слоя рубероида внахлест или полиэтиленовой пленки с толщиной не менее 200 микрон. А также выполняют теплоизоляционный слой (керамзит, минеральная вата, пенопласт). Сверху выкладывают арматурную сетку или каркас с укладкой на бруски для полного погружения металла в толщу бетона.

Ячейки сетки могут быть от 150×150 до 50×50 мм в зависимости от предполагаемых нагрузок. Вязку делают через 1 ячейку.

На лепешки из гипса устанавливают маяки из металлических профилей, обработанных смазкой. Пол разбивают на отрезки по 1,5 метра, используя направляющие пруты вдоль расположения несущих элементов, колонн, фундаментов, ворот. Это проводят для обеспечения минимальной толщины бетонного слоя в 60 мм. Для предотвращения растрескивания укладывают демпферную ленту по периметру основания. Учитывая, что заливка промышленного пола большого объема, ее выполняют участками с температурными швами между технологическими картами.

Технология заливки

Процесс заливки предполагает использование технологии «жидкий маяк», по которой заполняется одна полоска в углу для ориентира.

Процесс заливки предполагает использование технологии «жидкий маяк», по которой заполняется одна полоска в углу для ориентира.По технологии «жидкий маяк» проводят заливку, заполняя одну полосу в углу помещения напротив входа, которая в дальнейшем будет служить ориентиром. Заполняют карту до 10 см, простукивая лопатой. Выравнивают поверхность с помощью плавающей виброплатформы, которая воздействует на смесь между маяками вглубь или правилом. Поверхность укрывается полиэтиленовой пленкой до полного затвердевания.

От стен к центру выполняют затирку и наносят в качестве упрочнения топпинг. После проведения первой затирки на основание наносят ½ часть раствора. При средней механической нагрузке пол обрабатывают топпингом 5 кг/м², при большой нагрузке наносят до 8 кг/ м². После того как поверхность потемнеет, проводят затирку, и снова покрывают упрочнителем.

Так как в состав цементного теста входит портландцемент, во избежание усадки проводят нарезку швов алмазными дисками. После окончательной усадки все швы заполняют герметиком. В самом окончании работ выполняют пропитку уплотняющим материалом. Если не выполнялась обеспыливающая пропитка или топпинг, можно сделать наливной пол.

Промышленные бетонные полы

Промышленный бетонный пол – это сверхпрочное основание, способное выдерживать высокие и сверхвысокие химические, механические нагрузки. Покрытия востребованы там, где присутствует интенсивное движение транспорта, пешеходов, вибрация оборудования, агрессивное воздействие различных веществ.

Сфера применения

Промышленный пол применяется на различных производственных объектах.

Система активно эксплуатируется в:

- гаражах, на автостоянках, на парковках, открытых площадках;

- торговых центрах, развлекательных комплексах;

- в холодильных камерах;

- на складах.

Промышленный бетонный пол востребован везде, где имеются повышенные нагрузки

Устройство промышленных полов

Промышленный бетонный пол является многослойной конструкцией, где каждый слой несет свое функциональное назначение.

Типовое решение:

- существующее основание (грунт, бетон, асфальт) – это опора, принимающая все нагрузки, передающиеся от пола;

- гидроизоляционный слой – блокирует подсос грунтовых, сточных вод и проч.;

- бетонная стяжка – придает необходимый уклон, выравнивает, распределяет нагрузки по нижним слоям, служит укрытием для инженерных коммуникаций;

- прослойка – как правило, это грунтовочный слой, связывающий стяжку с финишным покрытием;

- финишное покрытие – самый верхний слой, подверженный эксплуатационным нагрузкам.

Классификация

Принято выделять несколько категорий:

Принято выделять несколько категорий:

- промышленный пол с упрочненным верхним слоем – прочная, надежная, беспыльная система. Топпинговые полы востребованы в производственных цехах, на парковках, в гаражах, на мойках и СТО;

- окрасочные бетонные полы – в отличие от предыдущего варианта, поверхностный слой является тонкослойным покрытием, толщина которого не превышает 0.3 мм. Тем не менее, система обеспечивает защиту от пыления, действия воды, агрессивных сред. Она часто применяется в санитарных помещениях, но не терпит высоких механических нагрузок;

- наливной – гладкая, бесшовная система проявляет стойкость к серьезным нагрузкам, интенсивному агрессивному воздействию. ;

- полимерный – обеспечивает очень хорошую устойчивость к агрессивному воздействию, что актуально для предприятий фармакологической и пищевой промышленности;

- монолитный мозаичный – система устраивается с участием магнезиального бетона, что применяется в любых местах с высокими и интенсивными нагрузками;

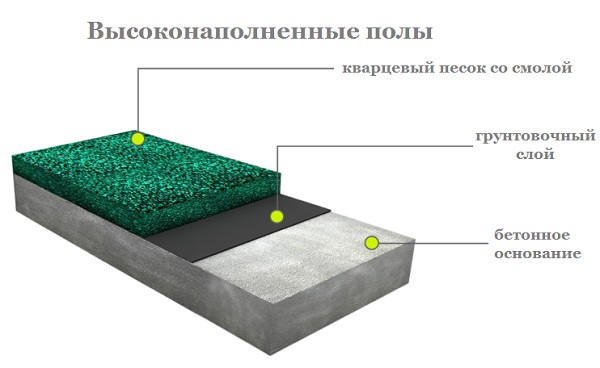

- высоконаполненные – устраиваются на основе смеси метилметакрилатной и эпоксидной смол, кварцевого песка. Готовая система обеспечивает устойчивость практически к любому виду физической и химической нагрузки. Наблюдается сглаживание дефектов основания. Вариант для неблагоприятных условий эксплуатации;

- фибробетонные стяжки – промышленные полы основаны на фибробетоне. Это композитный материал, состоящий из цементно-песчаной смеси, фиброполимерного связующего, полимерной эмульсии. Такой состав компенсирует минусы простого бетона – низкая прочность на растяжение, хрупкость, усадку.

По типам конструкции принято выделять однослойные и многослойные полы. Первый вариант чаще применяется в новом строительстве, в помещениях, к которым не предъявляются специальные требования. Многослойные – реализуются для обеспечения дополнительной тепло-, влагоизоляции, выравнивания предлежащих слоев.

Наливные покрытия в силу своей эстетичности востребованы в торговых центрах, офисах, в административных зданиях

Промышленные бетонные полы могут быть армированные и неармированные. Отсутствие арматуры оправдано условиями эксплуатации, когда покрытие не принимает высокие химико-механические нагрузки.

Оборудование, инструмент и оснастка

На объекте должен присутствовать комплект профессионального, исправного оборудования и инструмента.

Применяемое оборудование:

- рельс-формы;

- бетоноотделочные машины;

- виброрейки плавающие;

- лазерный уровень;

- мозаично-шлифовальные машины;

- глубинные вибраторы;

- бетононасос;

- бетономешалка;

- резчики швов;

- аппараты высокого давления;

- пескоструйные установки;

- малярный инструмент: кисти, валики, бюгели, малярная лента;

- защитные средства: перчатки, респираторы, очки.

Общие требования

Технологический процесс изготовления промышленного пола подразумевает использование бетона не ниже М300. Если работают по утрамбованному основанию, рекомендованная толщина пирога должна составлять не менее 12 см. Если укладка ведется по существующему основанию, толщина принимается не менее 7 см. Перепад толщины в готовой стяжке не должен превышать 3-5 см.

Технологический процесс изготовления промышленного пола подразумевает использование бетона не ниже М300. Если работают по утрамбованному основанию, рекомендованная толщина пирога должна составлять не менее 12 см. Если укладка ведется по существующему основанию, толщина принимается не менее 7 см. Перепад толщины в готовой стяжке не должен превышать 3-5 см.

Типичный вариант армирования – применение дорожной сетки. В условиях самых высоких нагрузок применяют объемный арматурный каркас. Плюс, в таком случае необходимо введение поверхностных упрочнителей (топпингов).

Разметка (нивелировка основания)

Цель этапа: выявление рельефа основания, уровня поверхности пола, нулевой отметки, расчет разуклонки (если требуется).

На этапе подготовки необходимо провести разметку нулевого уровня. По сути, это линия, от которой будет заливаться бетонный раствор. Для начала рассчитывается общая толщина системы. Далее от нижней точки основания (входной группы) отмеряется вверх 1 метр. На этой высоте ставится первичная отметка.

При помощи лазерного или оптического уровня отметки наносят по всему периметру помещения. От получившейся линии опускают вниз на 1 м. На полученной высоте выставляют отметки, соединяя их отбивочным шнуром в одну линию, что и послужит нулевым уровнем.

Первичная подготовка

Технология устройства промышленных полов позволяет проводить укладку на грунт или иное существующее основание (асфальт, бетон). В принципе, бетон можно укладывать и на прочие типы оснований, но для этого следует реализовать определенные расчеты, чтобы проверить, соответствуют ли они требованиям под промышленный пол.

Если монтаж ведется с нуля, грунт требует уплотнения по всей площади работ. Это позволит избежать последующего растрескивания пола вследствие усадки. На практике толщина зависит от типа грунта, высоты грунтовых вод, степени промерзания. Слой увлажняется водой и трамбуется, после чего устраивается щебеночный слой.

На основание засыпается песчаная подушка, толщиной около 25-50 см

При укладке на существующее основание, оно осматривается на предмет повреждений. Если обнаружены выемки и трещины, они расшиваются и ремонтируются цементно-песчаным, полимерным раствором. Если величина дефектов превышает 30%, есть смысл демонтировать старое основание ломами и перфораторами, уложить новый бетон.

Если обнаружены перепады по высоте, их снимают фрезерным аппаратом. Полученный шлам и пыль убирают строительным пылесосом. Если перепады свыше 3-5 см, их выравнивают устройством подбетонки.

Если работы проводятся при отрицательных температурах, заранее проводится ряд мероприятий:

- следует провести устройство тепляков. Каркас выполняется из пиломатериала, ограждение — из утеплителя и армированной пленки. Площадь конструкции – 200-300 кв.м, их количество зависит от интенсивности укладки промышленного пола;

- тепляки отапливаются тепловыми пушками. У поверхности пола температура должна достигать +5 градусов;

- может быть предусмотрен электропрогрев бетона.

В подобных условиях скорость бетонирования должна составлять 150-200 квадратов в сутки.

Гидроизоляция

Когда подготовка завершена, поверхность проверяют на горизонтальность при помощи уровня. Проводится монтаж гидроизоляционного слоя. Это могут быть битумные материалы, полимерные мембраны, п/э пленки 200 мкм. Пленка используется только в том случае, если в грунте отсутствует влага или ее подсос не является критичным.

Когда подготовка завершена, поверхность проверяют на горизонтальность при помощи уровня. Проводится монтаж гидроизоляционного слоя. Это могут быть битумные материалы, полимерные мембраны, п/э пленки 200 мкм. Пленка используется только в том случае, если в грунте отсутствует влага или ее подсос не является критичным.

Гидроизоляционный материал заводится на стены на 10 см и укладывается с нахлестом 15 см. Стыки проклеиваются герметичной лентой. Если работы ведутся по готовому основанию, устройством этого слоя можно пренебречь.

Монтаж опалубки

Если объект характеризуется большой площадью, его нарезают на карты. По сути, это прямоугольники требуемого размера. Этот размер зависит от площади покрытия, производительности работ. По периметру каждой карты монтируется опалубка.

Как опалубка могут применяться направляющие для виброреек. Если есть такая возможность, линия опалубки должна повторять расположение деформационных швов.

Армирование

Армирование реализуется при помощи стальной сетки класса В1, 100*100/150*150 мм, d не менее 5 мм. Если промышленный пол будет получать повышенные нагрузки, лучше выстроить арматурный каркас. Он вяжется на месте ведения работ на основе стержней, диаметром 8-18 мм. При высоких динамических нагрузках для обеспечения стойкости покрытия к растяжению и повышения ударной вязкости применяют стальную фибру.

Между арматурой и предлежащими слоями необходимо обеспечить зазор (примерно 1/3 от толщины «пирога»). Для этого устанавливают металлические стульчики. Отступ от стен должен составлять 2 см. Если объем работ большой, участок разбивают на карты, арматуру укладывают с нахлестом и соединяют мягкой проволокой.

Приготовление бетона и заливка

Выгрузку материала из автобетоносмесителей осуществляют бетононасосами

Бетон готовят на строительной площадке или заказывают готовым с завода. В последнем случае он доставляется на объект в автобетоносмесителях.

Если принято решение о самостоятельном приготовлении раствора, используют цемент, щебень, просеянный песок в соотношении 1:6:3. Эти пропорции характерны для цементов марки М300. Объем воды затворения – 0.5 ч.

Для замеса используют бетономешалку, постепенно смешивая все сухие компоненты, последней добавляя воду. В результате должна получиться однородная рабочая смесь, которую заливают в подготовленную опалубку. Чтобы избежать ошибок рекомендовано выставить маяки. Для этого при помощи лазерного нивелира через весь периметр карты выставляют полосы бетона. Дистанция опирается на длину виброреек.

Разравнивание и вибромеханическая обработка

Готовый слой разравнивают виброрейками, ориентируясь на направляющие или посредством правила по маякам:

- если работают виброрейками, на уровне нулевой отметки выставляются направляющие и тщательно выравниваются по горизонту;

- в процессе работы отслеживают, чтобы направляющие не сбились, после чего монтируется виброрейка;

- бетон заливается и выравнивается так, чтобы его верх немного превышал уровень виброрейки;

- затем инструмент тянут по направляющим. Раствор оседает до требуемого уровня и разравнивается. Если требуется, в местах сильного оседания бетон добавляют лопатой.

Если работают по маякам, на пол устанавливается нивелир. Выбирается уровень. К колонне, где есть нулевая отметка прикладывается рейка. Действуют так, чтобы низ рейки совпадал с отметкой. На рейке ставят риску, соответствующую выбранному при помощи нивелира уровню.

Если работают по маякам, на пол устанавливается нивелир. Выбирается уровень. К колонне, где есть нулевая отметка прикладывается рейка. Действуют так, чтобы низ рейки совпадал с отметкой. На рейке ставят риску, соответствующую выбранному при помощи нивелира уровню.

Бетон заливается до половины требуемого уровня, ставятся холмики-маяки, с шагом 2 м. На каждый из них монтируется рейка с риской. Риску сообщают с установленным на нивелире уровнем. Вершину маяка подгоняют по низу рейки. Так вырабатывают направляющие, выставленные по нулевому уровню. Между маяками заливается бетон, уплотняется глубинными вибраторами, разравнивается правилом по верхушкам маяков.

Затирка

К этому этапу работ приступают примерно тогда, когда покрытие сможет выдержать вес техники и человека. Для этого устраивают технологический перерыв, длительность которого зависит от температуры и влажности воздуха.

С основания убирают остатки влаги, на этом этапе применяются затирочные машины, которые принято называть «вертолетами». Работу начинают в местах примыканий к конструкциям, ямам, колоннам, стенам, дверным проемам. Это продиктовано тем, что на этих участках материал твердеет гораздо быстрее, чем на основной площади. В этих местах рекомендовано применять краевые затирочные машины со свободно вращающимся кругом. Грубая затирка свежего бетона реализуется плавающими лопастями или диском.

Нарезка швов

На готовом бетоне может быть реализовано три типа деформационных швов:

- конструкционные;

- изоляционные;

- усадочные.

Изоляционные швы следует устраивать вдоль стен, вокруг фундаментов под оборудование, вокруг колонн. Система устраивается посредством прокладки изоляции непосредственно перед заливкой бетонного раствора.

Изоляционные швы устраняют передачу деформаций от конструкций на основание

Усадочные – не допускают хаотичного растрескивания стяжки в процессе созревания бетона. Швы нарезаются по осям колонн, стыкуясь с углами швов, находящихся по периметру колонн. Карты поверхности, образованные усадочными швами должны быть максимально приближены к квадратной форме. Длина карты не должна превышать ширину свыше, чем в полтора раза. В целом, чем меньше площадь карты, тем ниже риск хаотичного растрескивания.

Нарезку усадочных швов реализуют после того, как окончена финишная обработка основания. На практике вырабатывают карты 6*6 м, следуя такой же последовательности, как при заливке рабочего раствора. Глубина заделки – 1/3 от толщины стяжки.

Конструкционные – реализуются там, где была завершена дневная норма по укладке бетона и работают подобно усадочным. Нередко конструкционные швы совпадают с усадочными (по крайней мере, желательно обеспечить для этого все условия). Края стяжки для таких швов вырабатываются по принципу «паз-шип». Допустимо применять рейки, уложенные поперек шва. Они монтируются в середине глубины стяжки под правильными углами ко шву.

Заполнение полиуретановыми герметиками:

Герметизация необходима для поддержки швов в условиях транспортных нагрузок и для облегчения уборки в процессе эксплуатации. Так, обеспечится защита от засорения, проникновения воды и агрессивных сред.

Герметик выбирают с опорой на условия эксплуатации пола и тип нагрузок. В целом, материал должен быть достаточно твердым, чтобы предотвращать скалывание шва, поддерживать края, но и достаточно пластичным, чтобы обеспечить легкое открытие и закрытие шва. Как правило, этим условиям сполна удовлетворяют полиуретановые герметики.

До начала работ полость очищается продувкой сжатым воздухом, при помощи пескоструйной обработки или простой механической очисткой металлической щеткой.

Топпинг-полы

Первичное внесение упрочнителя реализуется на свежий бетон. Топпинг разносится при помощи дозирующих тележек, примерно 2/3 от общего объема. Следует обеспечить максимальную ровность слоя. Работы начинают от мест примыканий. Средний расход материала 5-8 кг/кв.м, цветного – 7-8 кг/кв.м.

Поверхность затирается, когда смесь впитает влагу из бетона, что прослеживается по ее потемнению. Работа затирочными дисками продолжается до тех пор, пока топпинг не соединится с основанием и не впитает цементное молоко.

Затем реализуется второе внесение топпинга и повторная затирка. Принцип работ остается неизменным. После того, как основание достаточно затвердеет, проводится шлифовка. Пол обрабатывают шлифовальными машинами с затирочными лопастными дисками.

Шифование пола проводится в три рабочих подхода с постепенным повышением угла наклона лопастей

Когда поверхность получит зеркальный блеск, устройство можно считать завершенным. Однако, для организации дополнительной поддержки следует нанести кюринг. Состав распределяет по бетону, набравшему прочность посредством распыления, щетки или валика. Так промышленный пол покроется защитной пленкой.

Окрасочные промышленные полы

Для устройства финишного слоя применяются следующие материалы:

- акриловые краски – работают на повышение стойкости к действию высоких температур, влаге. По фактуре покрытие может быть матовым, глянцевым, полуматовым. Доведение до требуемой консистенции осуществляется специальными растворителями или водой. Готовность к эксплуатации наступает через 48 ч. Реализуется два слоя;

- акрилово-силиконовые – наносятся в два рабочих подхода. Время послойной выдержки – 3 ч. Разбавление происходит при помощи воды на 20-30% от объема. Вариант для неответственных мест, так как материал характеризуется низкой степенью истирания;

- уретан-алкидные – материал с высокой укрывистостью, но на промышленный пол все равно наносится два слоя. Это решение, гарантирующее хорошую устойчивость к истиранию, длительный срок эксплуатации. Разбавителем выступает уайт-спирит (10-15%). Бетон можно выкрасить практически в любой цвет. Фактура будет глянцевой;

- эпоксидные – это двухкомпонентные составы, смешиваемые перед нанесением строительным миксером. Такой материал требует нанесения грунтовки, после чего краска распределяется по бетону в 1-2 слоя. Эпоксидное покрытие проявляет высокую устойчивость к истиранию.

Краску можно наносить поверх слоя топпинга. Перед работой основание обрабатывают грунтовками для улучшения адгезии и дополнительного обеспыливания. В работу берут универсальные грунты на основе акрила.

Краску можно наносить поверх слоя топпинга. Перед работой основание обрабатывают грунтовками для улучшения адгезии и дополнительного обеспыливания. В работу берут универсальные грунты на основе акрила.

Окрасочные работы проводятся при t свыше +5 градусов и ОВВ не выше 80%. Материал тщательно размешивают строительным миксером и наносят посредством распыления, валиком или кистью, соблюдая время послойной сушки. Средний расход краски составляет 80-100 мл/кв.м. на каждый слой.

Наливные на минеральном вяжущем

Материалы производятся на основе минерального вящего, химических добавок. Сухие смеси затворяются водой в соответствии с рекомендациями производителя и наносятся на основание ручными или механическим способом. Требуется грунтование.

Наливной пол разравнивают при помощи шпателя и прокатывают игольчатым валиком для удаления вовлеченного воздуха. Толщина системы составляет 5-10 мм.

Полимерные

В промышленной сфере могут использоваться следующие типы покрытий:

- полиуретановые – полимер хорошо работает в помещениях с высокой абразивной нагрузкой, неплохо ведет себя при подвижках грунта и в условиях сильной вибрации;

- эпоксидные – вариант для помещений с высокими механическими нагрузками, для условий с действием агрессивных веществ;

- полиэфирные, метилметакрилатные – современное решение с оптимальными эксплуатационными параметрами. Готовый слой стоек к температурным перепадам, физико-химическим воздействиям. Состав применяется при сжатых сроках работ.

Для устройства финишных покрытий применяется несколько типов материалов. Это могут быть полимерные пропитки (самый экономичный вариант), покрытия окрасочного типа (экономичный тонкослойный промышленный пол), кварцнаполненные покрытия или полимерные наливные полы.

Количество слоев зависит от эксплуатационной нагрузки, как правило, достаточно реализовать 2-4 рабочих подхода

Тонкослойные, окрасочные покрытия, пропитки наносятся кистями и валиками на готовый грунтовочный слой.

Магнезиальные

Материал предназначен для получения бесшовного покрытия, эксплуатируемого в условиях самых высоких нагрузок.

Магнезиальное покрытие реализуется следующим образом:

- бетон дополнительно обеспыливается при помощи строительного пылесоса;

- между основанием и магнезиальной отделкой укладывается промежуточный слой. Это может быть экструдированный пенополистирол или битумная бумага;

- магнезиальная смесь смешивается с вяжущим. При приготовлении раствора следуют рекомендациям производителя;

- рабочий раствор наносят на поверхность, распределяют шпателем;

- готовый слой прокатывают игольчатым валиком, разравнивают правилом;

- в качестве дополнительной защиты пол пропитывают полимерными составами.

Высоконаполненные

Высоконаполненные промышленные полы – это герметизирующая и обеспыливающая система, обеспечивающая ударопрочность, стойкость к износу. Толщина подобных покрытий не превышает 0.25 мм. Основание пропитывается на глубину 2-4 мм.

Высоконаполненные промышленные полы – это герметизирующая и обеспыливающая система, обеспечивающая ударопрочность, стойкость к износу. Толщина подобных покрытий не превышает 0.25 мм. Основание пропитывается на глубину 2-4 мм.

Основным материалом выступает полиуретановый лак и очищенный кварцевый песок. Бетон требует грунтования полиуретановыми грунтовками. Материал наносится валиками, избегая образования луж. После нанесения слоя эмали сразу проводится посыпка сухим кварцевым песком (с избытком), фракции 0.16-0.20 мм.

Далее лишний песок сметается. Образовавшиеся наплывы и шишки удаляются шпателем. Если необходимо обеспечить гладкость основания, его обрабатывают шлифовальной машиной, достигнув требуемой шероховатости. Готовый пол обеспыливается строительным пылесосом и наносится еще один слой полиуретана и покрывные слои.

Промышленные полы — стоимость

Затраты на устройство промышленных покрытий складываются из нескольких факторов:

- цена материалов;

- цена работ. Конечные издержки зависят от толщины системы, метода армирования, типа внешнего покрытия;

- стоимость оборудования или аренды;

- дополнительно накладываются транспортные расходы.

В среднем, предварительная подготовка обойдется в 300 р/кв.м., гидроизоляция – от 40 р/кв.м., армирование – 120 р/кв.м., бетонные работы – от 340 р/кв.м, нарезка швов – от 80 р/кв.м.

Работы по устройству финишных покрытий тоже имеют свою цену: топпинг полы – от 220 р/кв.м., грунтование – от 60 р/кв.м., нанесение полимерных, наливных, окрасочных составов – от 180 р/кв.м.

Выводы

Применение бетона в промышленных полах вполне оправдано. Но, простой бетонный пол характеризуется повышенным пылением и недостаточной износостойкостью на фоне высоких истирающих нагрузок. Именно поэтому такие конструкции практически не применяются «в чистом виде». Для улучшения эксплуатационных характеристик устраивают поверхностный слой, применяя сухие, жидкие упрочнители.

С технологией топпинговых промышленных полов можно ознакомиться в видео:

технология устройства, виды, стоимость — Группа компаний «СМК»

Промышленные объекты характеризуются высокими требованиями к поверхности пола, который должен обладать отменной износостойкостью и долговечностью. Это обусловлено наличием больших нагрузок, воздействием химически активных веществ и перепадов температуры. Бетонирование промышленных полов признано оптимальным решением для обустройства складов, промышленных зданий, супермаркетов, торговых центров, парковок и других объектов с повышенными требованиями к прочности пола. При бетонировании пола особое внимание следует уделить составу бетонной смеси, методам укладки бетона, используемым присадкам и другим технологическим особенностям.

Рассмотрим подробнее:

- Технологию устройства промышленных бетонных полов + видео.

- Виды промышленных полов.

- Преимущества бетонирования.

- Стоимость и у кого заказать работы по устройству промышленных полов.

Технология устройства бетонных полов (этапы работ)

Обустройство промышленных бетонных полов представляет собой сложный технологический процесс, который требует тщательного подбора расходных материалов и жесткого соблюдения всех технологических особенностей. В общем случае работы осуществляют в следующей последовательности:

- С помощью нивелира определяют самую высокую отметку будущего покрытия и производят разметку поверхности стен на требуемом уровне. Выравнивают и трамбуют песчаную подушку (грунт).

- Осуществляют разбивку всей поверхности пола на равнозначные по площади квадраты, контур которых обозначают с помощью мела или натянутой нити.

- Выполняют монтаж армирующих направляющих элементов, которыми могут выступать различные металлические изделия. При наличии высоких требований к механической прочности бетонного пола используют более толстые элементы.

- Заливка пола при помощи бетононасосов, которые осуществляют подачу бетонной смеси требуемого состава непосредственно на место проведения строительных работ.

- Выравнивание поверхности бетонного пола с помощью направляющих и специальных виброреек.

- Выдержка бетона в течение временного интервала не менее трех часов, но длительность выдержки также зависит от индивидуальных параметров подвижности, водопоглощения и марки бетона.

- Нанесение на поверхность бетонного пола специальной сухой укрепляющей смеси (топпинга), которая втирается в поверхность при помощи специальных инструментов. Это поможет значительно улучшить механические свойства бетона и продлит срок его службы.

- Затирка бетонного пола лопастями с небольшим углом наклона, что позволяет получить равномерную фактуру и плотность поверхности.

- Нанесение водоудерживающего состава при помощи распылителя или валика с расходом, который рекомендован производителем.

- Нарезка швов и герметизация стыков. Устройство температурных и усадочных швов при помощи штроборезов с алмазными дисками. Глубина нарезки составляет не менее 2,5 сантиметра, а в качестве затирки используют вспененный полиэтилен (вилатерм) и полиуретановый герметик.

- Нанесение на поверхность бетонного пола разметки и других декоративных покрытий, которые дополняют его функциональность.

Видео об устройстве бетонного пола с топпингом

Классификация и виды бетонных полов

Бетонные промышленные полы классифицируют по:

- типу конструкции

- типу материала

Виды бетонных полов по типу конструкции

- Однослойные. Если нет особых требований, применяют однослойные конструкции полов (часто встречаются в новостроях).

- Многослойные. Применяются:

— если нужно усилить или выровнять нижний бетонный слой;

— если необходимо устройство термо- или гидроизоляционных слоев;

— если толщина однослойной плиты больше 250 мм.

- Армированные. Армирование бетонных полов производят если необходима поверхность, стойкая к механическим нагрузкам и химическим веществам.

- Неармированные. Применяют, если нет специальных требований к видам воздействий (химическим и механическим).

- Полы с упрочненным слоем.

- Бетонный пол с полимерным слоем.

Виды бетонных полов по типу материалов

- Бетонные. Это наиболее распространённый вид полов для промышленных помещений. Если они прочные, ровные и надежные, то дополнительные покрытия на их основе будут с более высокими эксплуатационными показателями.

- Окрасочные. Если предполагаются высокие механические нагрузки на поверхность пола, то не рекомендуют использовать окрасочные материалы. При этом, окрасочное покрытие (при толщине < 0,3 мм) защищает от воздействия кислот, щелочей, влаги и пыли. Окрасочные бетонные полы используют для эстетического комфорта, там, где требуется соблюдение санитарно-гигиенических норм.

- Наливные. Толщина этих полов регулируемая. Это позволяет сгладить небольшие дефекты основания. Они влагостойкие, устойчивы к истиранию и агрессивным химическим воздействиям. Применяются в строениях с низкими механическими нагрузками на пол и высокими санитарными и гигиеническими требованиями (например, в лабораториях, пищевых цехах). Наливные полы в свою очередь разделяются на виды (эпоксидные, полиуретановые, эпоксидно-уретановые, метилметакрилатные), в зависимости от веществ, входящих в их состав. Выбор вида наливных полов зависит от эксплуатационных характеристик объекта.

- Высоконаполненные. Это так называемые «бронированные» полы. Устойчивы практически ко всем химическим и физическим воздействиям. Высоконаполненные промышленные полы изготавливают из смолы и кварцевого песка. Помимо отличных эксплуатационных характеристик, преимуществом данных полов является то, что они готовы к использованию через 2 часа после заливки.

- Упрочнённые сухими смесями. Технология такова: в верхний слой бетона при бетонировании добавляют топпинг. Он обладает разными характеристиками, в зависимости от состава. Какой топпинг выбрать, определяется с учетом эксплуатационных параметров напольного покрытия. Работы по упрочнению топпингом осуществляются достаточно быстро. Такой пол обладает рядом преимуществ:

— ударопрочный

— декоративный

— износостойкий

— антистатический и безыскровый

— прост в эксплуатации

- Упрочненные жидким составом (обеспыленные). Поверхность бетона пропитывается специальными составами. Они повышают влагостойкость бетонного пола, устойчивость к воздействию температурных перепадов, агрессивных химических веществ.

Главные преимущества бетонных полов

Промышленные полы характеризуется наличием широкого перечня преимуществ:

- Простота в обслуживании. На протяжении всего срока службы бетонный пол не требует значительных затрат времени и денег на обслуживание. Для его очистки можно использовать химически активные вещества, воду, абразивные материалы и жесткие чистящие инструменты.

- Высокая механическая прочность. Способность пола выдерживать высокие нагрузки широко используют для обустройства напольных покрытий в складских комплексах, где вес спецтехники с грузом может достигать нескольких десятков тонн.

- Отсутствие вредного влияния на окружающую среду. Бетонный пол после укрепления топпингом практически не имеет пылеобразования, что нейтрализует вредное влияние цементной пыли на людей и окружающую среду.

- Длительный срок службы. Этот вариант покрытия для пола способен прослужить длительное время, которое может исчисляться столетиями.

- Высокая износостойкость. Даже после интенсивного движения людей и транспортных средств по поверхности бетонного пола он будет характеризоваться привлекательным внешним видом и отсутствием царапин.

- Большой выбор вариантов дизайна. На поверхности бетонного пола допускается нанесение разнообразных рисунков, разметки, изображений, других функциональных или декоративных элементов.

- Бетонный пол устойчив к воздействию агрессивных химических веществ, воды, резкой смене температуры окружающего воздуха, длительному воздействию ультрафиолетового света, микроорганизмов.

- Полное соответствие установленным в Российской Федерации правилам пожарной, санитарной и экологической безопасности.

Стоимость бетонирования промышленных полов

Варианты стоимости устройства бетонных полов различны. Зависят от выбранного типа конструкции, материалов, площади и др. характеристик. Чтобы получить качественные, надежные, долговечные промышленные полы по оптимальной стоимости, нужно обратиться к квалифицированным специалистам. Они подберут тип устройства и материалы в соответствии с назначением объекта, рассчитают смету и произведут грамотно и качественно работы по устройству пола.

Где заказать промышленные полы

ГК СМК является одним из лидеров Северо-Западного региона РФ в сфере предоставления профессиональных строительных услуг. Наши специалисты обладают богатым опытом работы по обустройству промышленных бетонных полов различной конфигурации. Каждый заказчик получает комплекс услуг под ключ, начиная от стадии проектирования и заканчивая передачей готовых объектов в эксплуатацию. Мы используем современные технологии, качественные расходные материалы и современное технологическое оборудование. Наше портфолио содержит большое количество успешно оконченных объектов самого высокого уровня сложности. Для всех заказчиков предоставляются длительные гарантийные обязательства, максимально сжатые сроки и демократичный уровень цен. Для связи с нами можно использовать телефоны или e-mail, которые можно найти на нашем официальном сайте. Также реализована возможность заполнить заявку на обратный звонок, что обеспечит связь с нашим компетентным менеджером в минимальные сроки.

P.S. Возможно, вам нужен бетонный пандус. Ниже видео о его устройстве:

Комментарии (0)

Изготовление бетонных полов, от проектирования до заливки

К условиям содержания производственных помещений выдвигаются особенные требования. Их конструкции изготавливаются из особо прочных материалов, способных выдержать серьезные нагрузки, обычные для транспортных и рабочих зон промышленных цехов, складских помещений, общественных зданий. Особое внимание уделяется устройству промышленных полов.

Напольное покрытие в производственных помещениях наиболее подвержено деформациям и разрушениям. Причина этому – высочайшие нагрузки, которые воздействуют на него в сложных условиях эксплуатации. Максимальное увеличение срока службы промышленных полов — вполне посильная задача. Ее решение зависит от правильности применяемых технологий и материалов.

Этапы устройства бетонного пола

Выбор материала для промышленных полов

При проектировании полов учитываются негативные факторы, присутствие которых в помещении приводит к быстрой утере ими эксплуатационных характеристик:

- повышенная влажность;

- агрессивная химическая среда;

- статические и механические нагрузки;

- высокая амплитуда температур.

В производственных помещениях обычно присутствуют несколько вредных факторов. Поэтому наиболее часто для напольных покрытий, работающих в сложных условиях, применяют бетон — прочный и надежный материал, прошедший испытание временем. Наливные полы из бетона по прочности не уступают более современным видам покрытий. Благодаря привлекательной стоимости они остаются популярными и сегодня наряду с метилметакрилатными и полимерными полами.

Проектирование бетонного пола, подготовка основания

Устройство бетонного пола, совершенно простой с виду конструкции, требует проведения изыскательских работ, призванных определить плотность и несущую способность основания. Проектировщиками устанавливается ожидаемая степень возможных нагрузок. На основе полученных данных выполняется расчет несущей способности и составляется проект, определяющий толщину монолитной плиты, марку бетонного раствора, способ армирования. Проектная документация содержит сведения о количестве и расположении швов. Все требования к бетонным полам прописаны в СНиП 3.04.01-87.

На месте работ производится тщательный осмотр и экспертиза подстилающего слоя, производится подготовка его к заливке бетона в зависимости от типа.

- Грунт. Главная проблема грунтового основания — просадки, вызывающие трещины и разрушение бетона. Перед заливкой определяют плотность и горизонтальность площадки подстилающего слоя. Обязательной обработке виброкатком подлежит песчаное основание с коэффициентом уплотнения менее 0,98. Если имеются перепады по горизонтали более 5 см, требуется их выравнивание.

- Бетон. Перед началом работ бетонное основание тщательно осматривают, при необходимости выполняют ремонт трещин. Перепады во избежание появления мест концентрации напряжения в монолите выравнивают, закладные детали удаляют.

Материал основания определяет мощность будущей стяжки. Если планируется выполнение заливки на грунте, толщина плиты должна быть от 15 до 20 см. На старом бетонном основаниидостаточно слоя толщиной 10 см.

Устройство гидроизоляции и изоляционных швов

Гидроизоляция с помощью битума

Чтобы исключить проникновение влаги из наливного пола в подстилающий слой, на уплотненном песке или отремонтированном монолите устраивают гидроизоляцию. Основание полностью застилают мембранной пленкой или рулонными битумными материалами. Гидроизоляционный слой отделяет новую стяжку от старой, создает вероятность перемещения плит относительно друг друга, уменьшает возможность появления трещин при неравномерном застывании бетона на разных участках.

Фундамент, колонны, инженерные коммуникации отделяют от бетонного пола изоляционными швами. Их толщина зависит от общей площади помещения. До начала работ во всех местах, требующих изоляции, укладывают полиэтилен или пенопласт толщиной, указанной в проекте. Эта мера позволяет сохранить целостность монолита при расширениях, вызванных влияниями высоких температур. Она нейтрализует негативное воздействие на каркас здания подвижек основания, осадок фундамента, вибрации оборудования. Более подробно о всех видах гидроизоляции, применяемых технологиях и материалах можно почитать здесь.

Деление поверхности на карты, установка опалубки

Технология выполнения монолитных работ в промышленных помещениях предусматривает обязательное разделение площади пола на отдельные карты бетонирования. Обычная их ширина составляет 6 м, исключение составляют помещения с высокими механическими нагрузками (большие склады, цеха с тяжелым оснащением). На стадии проектирования холодные швы стараются расположить под местами установки складских стеллажей, с шагом не более 4 м. В любом случае, общая площадь одной карты бетонирования должна соответствовать производственной мощности подрядчика.

По периметру размеченных на основании карт устанавливают опалубку. Развитие современной строительной отрасли позволило уйти от самодельных деревянных щитов. Сегодня опалубку изготавливают из бетона и металла, съемной и несъемной, даже с готовыми деформационными швами. Разнообразие ассортимента по высоте позволяет выбрать подходящие направляющие для конкретного помещения. Их выставляют по уровню, фиксируют и приступают к армированию бетонных полов.

3 основных способа армирования

Арматурный каркас

Основанием для выбора типа армирования служит рассчитанная несущая способность, определенная конструкционным проектом.

- Сварная сетка — облегченный вариант, применяющийся в общественных зданиях с пешеходными нагрузками, на автостоянках легковых автомобилей. Сетка укладывается внахлест, в местах соединения фиксируется.

- Арматурный каркас — метод, обеспечивающий устройство промышленных бетонных полов с особой прочностью. Изготовление проводится в точном соответствии с проектом. В местах, где планируется нарезка температурных швов, заменяется поперечным армированием стержнями с шагом 0,4 м.

- Стальная фибра — простой и действенный способ, применяющийся как отдельно, так и в сочетании с прочими. Позволяет добиться высокопрочного покрытия без применения арматурного каркаса. Расчетное количество фибры вносят в бетонную смесь непосредственно на рабочей площадке, перед заливкой тщательно перемешивают.

Устройство промышленных бетонных полов с правильно выбранным способом армирования обеспечивает долгую службу в любых сложных условиях.

Сварная сетка

Заливка раствора

Всю подготовительную работу легко может погубить некачественно приготовленная бетонная смесь. Раствор, доставленный с завода, контролируют на соответствие его марки проекту, на отсутствие ненужных примесей в виде мусора и глины. Если конструкция предусматривает обработку верхнего слоя топпингами, запрещается использование в бетонной смеси антиморозных добавок. При необходимости выполнения стяжки в холодное время года используются тепловые пушки.

Подача раствора в карту осуществляется бетононасосом. Технология предусматривает уплотнение бетонной смеси глубинным вибратором. Особенно тщательно эта работа выполняется в районе колонн, фундаментов, опалубки. Заглаживание раствора виброрейкой выполняется по направляющим перпендикулярно движению вибратора. Если уровень бетонной смеси опустился ниже нулевой отметки, требуется добавление раствора в карту и повторный проход виброрейки. Для выполнения работ по упрочнению верхнего слоя необходим технологический перерыв.

Виды топпинга для устройства бетонных полов

Современные разработчики строительных материалов сумели добиться улучшения качественных характеристик монолитных полов при помощи усиления их упрочнителями. Новые технологии полностью решают проблему разрушения верхнего слоя покрытия. Пыление бетона, вызываемое появлением микротрещин, устранено применением различных топпингов, используемых в зависимости от назначения помещений:

- кварцевый — для общественных зданий и сооружений;

- корундовый — для производственных помещений с нагрузками средней степени;

- металлический — для защиты поверхностей от сверхнагрузок при движении тяжелой техники, в промышленных цехах с тяжелым оборудованием.

Срок службы бетонных полов с упрочненным верхним слоем увеличивается в несколько раз. Топпинговая пропитка создает на поверхности непроницаемую прочную пленку. Она решает проблему проникновения в поры бетона влаги, химических веществ, защищает его от истирания и точечных ударов. Более подробно о этой технологии можно почитать здесь.

Упрочнение бетона топпингом

Время технологического перерыва, требуемого для схватывания бетона, зависит от его марки и пластичности, от температуры воздуха в помещении и скорости испарения влаги. Как определить готовность покрытия к нанесению на него топпинговой смеси? Опытными строителями применяется простой, но точный метод. Бетонный промышленный пол готов к упрочнению, если при ходьбе по поверхности отпечаток обуви имеет глубину не более 1-2 мм.

Предварительную затирку бетона выполняют дисковыми бетоноотделочными машинами. На выровненное черновое покрытие проходом распределительной тележки наносят 2/3 от общего количества топпингового состава. Когда топпинг наберет влагу от бетонного пола, производится первоначальная затирка дисковыми машинами. Вторая затирка выполняется сразу после первой. Оставшаяся смесь распределяется по поверхности, после потемнения снова затирается.

Для получения идеально ровной блестящей поверхности стяжку обрабатывают лопастными машинами. Если планируется устройство полимерных полов на бетоне, финишную затирку исключают из технологического процесса. Чтобы не допустить образования трещин и коробления, полученный бетонный пол защищают от пересыхания. Его покрывают специальным лаком непосредственно после финишной затирки.

Нарезка усадочных швов

Нарезка деформационного шва

Спустя 2 суток после обработки бетона топпингом нарезают усадочные швы. Работу выполняют углошлифовальной машиной с алмазным кругом. Глубина шва составляет 1/3 плиты, при этом она не может быть менее 25 мм. Карту нарезки обычно совмещают с расположением колонн, каждая колонна обрезается ромбом. В швы укладывают съемный временный жгут и оставляют бетонный промышленный пол до полного набора проектной прочности.

Заделка шва шнуром

Через 28 суток от начала монолитных работ временный шнур удаляют, швы тщательно пылесосят промышленным пылесосом. В них укладывают шнур из вспененного полиэтилена диаметром, превышающим ширину шва на 2 мм, обрабатывают праймером и заливают полиуретановым герметиком. Разравнивают его узким шпателем вровень с поверхностью стяжки, после высыхания окрашивают в требуемый цвет.

Видео урок устройства бетонного пола

Остались вопросы? Задайте их нашему эксперту!

Самые интересные вопросы

Технология устройства бетонных полов

Технологию устройства бетонных полов можно разделить на четыре основных операции.

1. Подготовка основания.

2. Укладка бетонной смеси в стяжку пола.

3. Финишная обработка поверхности бетона.

4. Нарезка швов в бетоне и их герметизация.

Подготовка основания

Укладка пола может производиться как по грунтовому основанию, так и по существующему цементобетонному. При укладке бетонного пола на грунт необходимо сначала хорошо утрамбовать грунт в основании, чтобы избежать в дальнейшем растрескивания пола вследствие просадки нижележащих слоев.

После трамбовки на грунт укладывается песчаная либо щебеночная подушка. Ее толщина может быть различной в зависимости от видов грунтов в основании, степени их промерзания, высоты поднятия грунтовых вод и т.п. Подушку также необходимо уплотнить.

При укладке пола на существующее бетонное основание необходимо произвести его тщательную подготовку. Если в нем есть трещины, то их необходимо расширить и заполнить ремонтным составом, состоящим либо из полимера, либо из цементно-песчаной смеси на напрягающем цементе. Участки бетонного основания, не поддающиеся ремонту, необходимо полностью демонтировать и уложить новый бетон. Имеющиеся на отдельных участках основания перепады по высоте снимаются шлифовально-мозаичной или фрезеровочной машиной по бетону. Образовавшуюся при этом пыль удаляют при помощи промышленных пылесосов. В случае, когда перепады высоты на старом бетонном основании превышают 3 – 5 см, его необходимо выровнять подбетонкой.

На подушку либо на старое бетонное основание укладывают гидроизоляцию. Чаще всего ее делают из рулонных битумных гидроизоляционных материалов либо полимерных мембран. Гидроизоляция нужна для того, чтобы основание не впитывало влагу из свежеуложенного бетона финишного покрытия, а также для предотвращения капиллярного подсоса влаги из грунта.

Укладка бетонной смеси

Перед укладкой бетонной смеси в стяжку, согласно проекту, устанавливается опалубка и, при необходимости, выполняется армирование.

В качестве опалубки могут использоваться направляющие для виброрейки. Линия опалубки, по возможности, должна совпадать с рисунком деформационных швов, так как в большинстве случаев это место стыка уже схватившегося и свежеуложенного бетона. Укладку бетонной смеси можно производить и без установки опалубки, но только при условии непрерывности процесса. В этом случае установка опалубки потребуется лишь в том месте, где будет завершена дневная работа по укладке бетонной смеси.

В качестве арматуры в бетонных полах чаще всего используется дорожная сетка ВР-5 размером ячейки 100*100 мм, 150*150 мм, 200*200 мм. В тех случаях, когда пол подвергается воздействию повышенных нагрузок (многотонные грузовики, погрузчики, штабелеры и т.п.) целесообразно применить вместо дорожной сетки или вместе с ней арматурный каркас. Арматурный каркас, как правило, вяжется по месту из стержней арматуры диаметром от 8 до 16 мм. В тех же случаях, когда на пол воздействуют высокие динамические нагрузки (падение тяжелого оборудования, изделий и т.п.), для повышения ударной вязкости и стойкости бетона к растяжению при изгибе, в качестве арматуры можно применить стальную фибру.

После того как, в соответствии с проектом, установлена опалубка и уложена арматура, приступают к укладке бетонной смеси. При этом желательно обеспечить бесперебойную подачу ее на строительную площадку. Подвоз бетонной смеси на объект осуществляется в автобетоносмесителях с ближайшего завода товарного бетона, способного производить бетонную смесь соответствующего качества.

Укладку и разравнивание бетонной смеси можно производить двумя способами:

— с помощью виброрейки по направляющим;

— с помощью «маяков».

При укладке и разравнивании бетонной смеси с помощью виброрейки необходимо сначала установить направляющие под виброрейку на уровне нулевой отметки и тщательно выставить их по горизонту. В процессе работы нужно следить за тем, чтобы направляющие не были сбиты. После этого на направляющие монтируется виброрейка.

Бетонная смесь заливается на подготовленное основание и разравнивается лопатами с таким расчетом, чтобы ее верх был немного выше уровня виброрейки (это зависит от степени уплотняемости бетонной смеси виброрейкой). После этого включают вибратор и виброрейку тянут по направляющим. Бетонная смесь под действием вибрации оседает до нужного уровня и разравнивается. При этом нужно следить, чтобы виброрейка постоянно скользила по поверхности бетона. В тех местах, где бетонная смесь оседает ниже уровня виброрейки, бетонную смесь необходимо добавить.

При укладке бетонной смеси по «маякам» на основание устанавливается нивелир, и произвольно выбирается определенный уровень. Затем к колонне, на которой имеется отметка нулевого уровня, прикладывается рейка так, чтобы ее низ совпадал с этой отметкой. На рейке ставится риска, соответствующая произвольно выбранному с помощью нивелира уровню.

На основание заливается бетонная смесь, приблизительно до половины необходимого уровня и из нее делаются холмики-маяки приблизительно с шагом в 2 м. На каждый из холмиков устанавливается рейка с риской. Риску совмещают с установленным на нивелире уровнем. После этого вершину холмика подгоняют по низу рейки. Таким образом, по площади пола получают выставленные по нулевому уровню направляющие-«маяки» с шагом 2 м. Пространство между маяками заливают бетонной смесью. Уплотняют ее при помощи глубинных вибраторов и заравнивают правилом вровень с верхушками «маяков».

Финишная обработка поверхности бетона

После того, как будет завершен процесс укладки и уплотнения бетонной смеси, производится финишная обработка поверхности бетона. Для этих целей используются затирочные машины – так называемые «вертолеты».

Но перед тем, как приступить к затирке поверхности бетона, необходимо сделать технологический перерыв, чтобы бетон мог набрать начальную прочность. В зависимости от влажности и температуры окружающей среды этот перерыв составляет от 3 до 7 часов. За это время бетон схватывается так, что человек, наступая на его поверхность, оставляет след глубиной 3-4 мм. В этот период нужно приступать к грубой затирке поверхности.

Грубая затирка поверхности свежеуложенного бетона осуществляется либо диском, либо лопастями затирочных машин за два прохода. При этом направление движения затирочной машины при втором проходе, перпендикулярно направлению движения при первом проходе.

За время грубой затирки прочность бетона постепенно нарастает. В тот момент, когда нога человека оставляет след глубиной около 1 мм, нужно приступать к финишной затирке. Финишная затирка осуществляется лопастями затирочных машин.

Типы швов в стяжке

Бетон в стяжке, как и любой цементобетон, по своей структуре очень хрупкий материал, не способный к пластическим деформациям. При приложении к бетону нагрузки, превышающей его прочностные характеристики, он не деформируется без разрушения, как, например, в случае с пластмассой или другим пластичным материалом, а растрескивается как стекло. Также растрескивание происходит под воздействием внутренних напряжений в бетоне, вызванных усадочными деформациями при твердении и перепадами температур. Для того, чтобы ограничить растрескивание пола и контролировать места появления трещин в бетонной стяжке необходимо нарезать деформационные швы.

Существуют три основных типа деформационных швов на стяжке:

— изоляционные швы;

— усадочные швы;

— конструкционные швы.

Изоляционные швы. В процессе эксплуатации здания его конструкции подвержены различным деформациям. Причин, вызывающих эти деформации, очень много. Это воздействия внешней среды, подвижки грунтов основания, температурные воздействия, работа внутрицехового оборудования (если это производство) и т.п. Для того, чтобы избежать передачу этих деформаций от стен и фундаментов, на бетонный пол в местах соприкосновения бетонной стяжки пола с другими конструкциями здания (стенами, колоннами, фундаментами под оборудование и т.п.) необходимо устраивать изоляционные швы. Изоляционный шов позволяет полу работать независимо от других конструктивных элементов здания.

Кроме того, в процессе твердения бетон дает усадку, т.е. уменьшается в объеме. Если стяжка будет иметь жесткое сцепление с фиксированным объектом (например, с фундаментом здания), то она с большой долей вероятности треснет, т.к. усадка не сможет быть компенсирована.

Изоляционный шов делается вдоль стен и вокруг всех колонн. Если стяжка граничит с другим основанием, например, с фундаментом под оборудование, то изоляционный шов делается вокруг всего фундамента.

Изоляционные швы вокруг колонн могут быть квадратными или круглыми. Квадратный шов должен быть развернут на 45º вокруг колонны, чтобы напротив угла колонны был прямой шов. Если этого не сделать, то в стяжке вероятнее всего образуются трещины.

Если через изоляционный шов, не предназначенный для мест с высокой нагрузкой (въезды), будет передвигаться техника, то здесь стяжку нужно утолщить на 25 % и, сделав клин, вернуть ее к исходной толщине с уклоном не более 1:10.

Изоляционные швы должны позволять стяжке двигаться вертикально и горизонтально относительно стен, колонн и фундаментов. Изоляционный материал, которым заполняется шов, должен воспринимать пластические деформации без разрушения, т.е. быть сжимаемым. Толщина шва рассчитывается с учетом коэффициента линейного расширения стяжки. Обычно толщина шва составляет 1,3 см. В регионах с частым переходом температуры через 0ºС для повышения срока службы швов может потребоваться их конопаченье.

Изоляционные швы обычно заполняются подготовленным волокном и герметиком или подобными материалами. Важно, чтобы изоляционный материал не выступал на поверхность стяжки.

Важно не допускать контакта бетона стяжки с бетоном других конструкций здания, так как в этом случае изоляционный шов не будет работать, и в месте контакта произойдет растрескивание стяжки. Изоляционный материал должен быть уложен до проведения бетонных работ.

У колонн изоляционные швы делают следующим образом. При заливке стяжки вокруг колонн устанавливают опалубку по линии шва. После того, как бетон схватится, опалубку убирают и на ее место укладывают изоляционный материал необходимой толщины. Оставшийся между швом и колонной промежуток заливают бетоном и заглаживают. Также изоляционные швы вокруг колонн можно нарезать и в затвердевшем бетоне. При этом шов режется на всю глубину стяжки и заполняется изоляционным материалом.

Усадочные швы. Усадка бетона по мере его высыхания обычно составляет 0,32 см на 30 см. Бетонная стяжка сохнет сверху вниз неравномерно. Верхняя часть стяжки высыхает и усаживается сильнее, чем нижняя. Стяжка стремится завернуться, края становятся выше, чем центр. В результате в бетоне возникают внутренние напряжения, приводящие к образованию трещин.

Во избежание хаотичного трещинообразования в бетоне стяжки нарезают усадочные швы. Они позволяют создать в стяжке прямые плоскости слабины. По мере высыхания и стремления к заворачиванию швы слегка открываются и трещины образуются в заданных местах, а не хаотично.

Усадочные швы могут быть сделаны путем вставки специальных шво-формирующих реек, пока бетон еще пластичен, или путем нарезки швов после финишной обработки бетона.

Усадочные швы должны быть нарезаны по осям колонн и стыковаться с углами швов, идущими по периметру колонн. Максимальное расстояние от колонны до шва по периметру не должно более чем в 24-36 раз превышать толщину стяжки.

Карты пола, образуемые усадочными швами, должны быть по возможности наиболее квадратными. Необходимо избегать вытянутых или L-образных карт. Длина карты не должна превышать ширину более чем в 1,5 раза. Усадочные швы должны быть прямыми и по возможности без ответвлений.

В проходах и проездах усадочные швы должны быть расположены на расстоянии равном ширине стяжки. Дорожки шире 300-360 см должны иметь продольный шов в центре. Во дворах зданий расстояния между швами не должны превышать 3 м во всех направлениях. Общее правило: чем меньше карта, тем меньше вероятность хаотичного растрескивания.

Усадочные швы также должны быть сделаны на наружных углах, иначе от углов могут пойти трещины.