Технология кладочных работ из поризованных блоков POROTHERM

Все, кто занимается жилищным строительством, изучают связи между уровнем жилья, технико-эксплуатационными свойствами строительных материалов и их экономической целесообразностью. Блоки POROTHERM, изготовленные из глины, воды и древесных опилок, выгорающих при обжиге, для создания пористой структуры – экологически чисты, имеют высокую теплоёмкость и способны пропускать испарения. Это экономичный стеновой материал крупного формата, который можно использовать для возведения даже многоэтажных зданий.

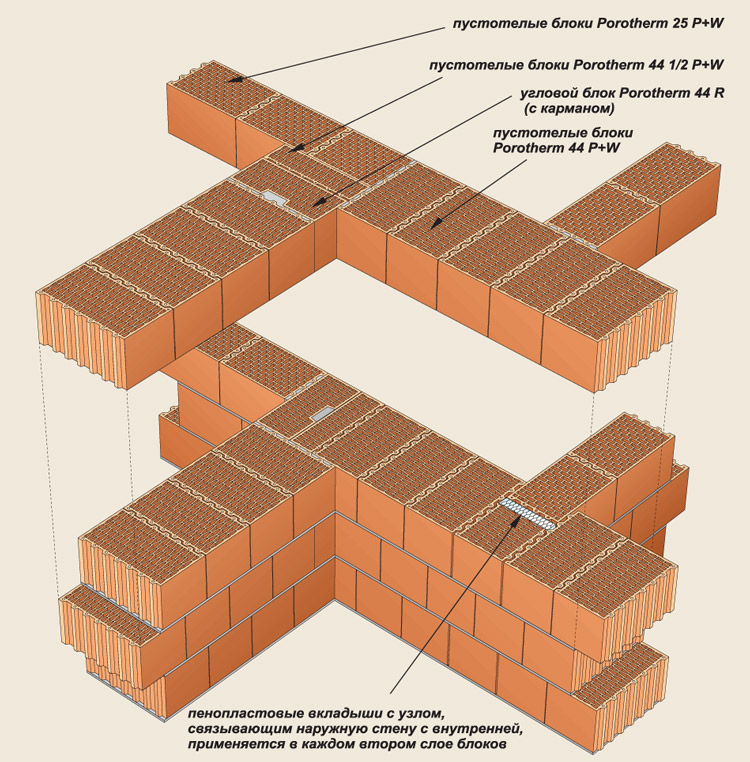

Кладка – система кладочных элементов, которые уложены в определённой последовательности и скреплены раствором. Комплексная система кладки POROTHERM позволяет возводить здания любой планировки, с использованием разнообразных архитектурных форм. Помимо самих поризованных блоков, имеющих вертикальное соединение «паз-гребень», в неё входят керамические перемычки, балочное перекрытие, напольные плиты, облицовочные кирпичи и сухие смеси для раствора и штукатурки.

Кладочные растворы

Цементно-песчаный или известково-цементный раствор, обычно использующийся при кирпичной кладке, не рекомендуется применять для кладки крупноформатных блоков POROTHERM, по причине большой разницы теплотехнических свойств. В противном случае, растворные швы, являющиеся «мостиками холода», сведут на нет замечательные теплоизоляционные характеристики поризованных блоков. Желательно использовать «лёгкие» (теплоизоляционные) кладочные растворы — более дорогие, но обладающие более высокой скрепляющей способностью. Из 20 кг сухой смеси, при чётком соблюдении инструкции, получается 30-32 л готового раствора. Консистенция должна быть такой, чтобы раствор не натекал в вертикальные отверстия кирпичей.

Постельный шов

Толщина постельного шва для блоков POROTHERM должна составлять, в среднем, 12 мм – этого достаточно для выравнивания допускаемых отклонений в размерах блоков. Если постельный шов будет более толстым – прочность кладки снизится.

Вертикальный шов

Традиционная кладка, с заполненными раствором вертикальными швами, используется для несущих (наружных и внутренних) стен. Расход раствора и рабочего времени в данном варианте весьма значителен. Перевязка вертикальных швов в «паз-гребень» более технологична, не требует раствора, она применяется для возведения наружных теплоизоляционных стен в один ряд. Блоки в горизонтальном направлении укладываются впритык. Влажность всей кладки меньше, чем при традиционной, поэтому стены быстро высыхают, приобретая соответствующие характеристики прочности и уровень термического сопротивления. Оптимальная толщина наружных стен достигается при кладке в один ряд блоков POROTHERM толщиной 510 мм.

Кладка первого ряда

Блоки POROTHERM требуют надёжной гидроизоляции между стеной и цоколем. Для этого на цоколь наносится водонепроницаемый раствор и сверху укладывается гидроизоляционная мембрана (на 2-3 см шире предполагаемой стены). На гидроизоляцию наносится слой кладочного раствора, более толстый, по сравнению с постельным, и тщательно выравнивается по уровню, начиная от самого высокого места. А сверху – тонкий слой цемента, во избежание погружения блоков в раствор. Сначала уложите блоки в углы стен и соедините их шнуром-причалкой, с наружной стороны кладки. Дальше укладывайте блоки друг за другом, впритык вдоль шнура, вставляя их сверху, вдоль направления «паз-гребень». Никаких горизонтальных смещений не допускается! Распил блоков до нужного размера производят настольной циркулярной или цепной ручной электропилой. Керамические блоки не должны выступать за фундамент более чем на 25 мм.

Перевязка кладки

Перевязка – важнейшая статическая характеристика кладки. Стена, при правильной перевязке, будет работать как единый конструктивный элемент. Вертикальные швы между отдельными блоками в двух соседних рядах – должны быть сдвинуты не менее чем на 0,4 h (h – высота кирпича). Так, для кирпичных блоков POROTHERM, имеющих высоту 219 мм, минимальный шаг перевязки – 87 мм. Рекомендованный горизонтальный модуль 250х250мм блоков POROTHERM обеспечивает шаг перевязки 125 мм. Для перевязки кладки тупых и острых углов, блоки POROTHERM надо пилить.

Кладка стен

Перед нанесением раствора смочите водой верхнюю поверхность уложенного ряда блоков. Раствор постельного шва наносите по всей поверхности стены, до её наружных граней, однако если он будет выступать наружу – соберите при помощи лопатки. Каждый ряд начинайте с установки угловых кирпичей и далее, как было описано выше. Следите, чтобы расстояние между вертикальными швами соседних рядов вдоль стены равнялось 125 мм. При помощи уровня и рейки с отвесом проверяйте горизонтальность и вертикальность уложенных блоков, подбивая их, при необходимости, резиновой киянкой.

Следите, чтобы расстояние между вертикальными швами соседних рядов вдоль стены равнялось 125 мм. При помощи уровня и рейки с отвесом проверяйте горизонтальность и вертикальность уложенных блоков, подбивая их, при необходимости, резиновой киянкой.

Перевязка стен

Перевязка наружных стен с внутренними, а также с перегородками, осуществляется при помощи перфорированных стальных анкеров, которые закладываются в постельные швы каждого второго ряда. Важно и соблюдение следующего правила: несущие стены должны быть выше стен, не испытывающих нагрузки, хотя бы на 1 см.Перевязка облицовочной кладки с кладкой стен

Поскольку поризованные блоки и фасадный российский кирпич имеют единый коэффициент кратности, кладку несущей наружной стены можно перевязывать с кладкой стены из лицевого кирпича. Если постельный шов кладки стены равен 12 мм, высота фасадной кладки из 3-х одинарных лицевых кирпичей будет равна высоте крупноформатного блока POROTHERM.

Условия работы

Поризованные блоки POROTHERM, в условиях стройки, следует защищать от влаги. Температура во время производства кладки не должна падать ниже +5оС. Нельзя использовать кирпичи, покрытые льдом или снегом. Необходимо защищать от намокания готовую стену, иначе в вертикальных отверстиях блоков будет скапливаться вода, которая долго сохнет. Особенно важно надёжно укрывать верхнюю поверхность стен и подоконников полиэтиленовой плёнкой или брезентом, чтобы предотвратить, в случае дождя, вымывание из швов быстрорастворимых веществ раствора.

Технология кладки блоков Porotherm

1. Для качественного выполнения кладочных работ в обязательном порядке необходимо выровнять основание под первый ряд блоков. Выравнивание выполняют обычно цементным раствором. Для контроля горизонтальности используют водяной уровень или нивелир. | 2. Следует помнить, что неровная основа не позволит качественно и быстро выполнить кладку. Для предотвращения подтягивания капиллярной влаги перед началом кладочных работ упорядочивают гидроизоляцию | ||

| 3. Для кладки наружных стен используют специальный теплоизолирующий или обычный раствор для кладки. Подвижность раствора должна быть 7-8 см. Размер заполнителя не более 3 мм. | 4. Во время кладки при применении теплоизолирующего раствора температура окружающего воздуха должна быть не ниже, чем +5 °С. Перед укладкой блоки Porotherm необходимо смачивать водой, чтобы они интенсивно не поглощали воду из раствора. | ||

5. Кладку наружных стен начинают от углов. Углы выполняют из целых блоков, с применением половинок и угловых блоков, или только половинок. | 6. Доборные элементы получают путем прирезки при отсутствии готовых. В каждом углу возводят кладку на три ряда до того, как выполнят кладку стены между ними. | ||

| 7. Раствор для кладки используют только в горизонтальных швах. Толщина слоя раствора должна составлять от 8 до 15 мм, оптимально 12 мм. Раствор необходимо выстилать на всю толщины стены без пропусков и пустот. | 8. Блоки Porotherm в кладке соединяются между собой в пазо-гребневый вертикальный стык. Чтобы избежать перекосов при кладке, блоки заводят сверху в пазы уложенных элементов и после этого опускают на раствор. | ||

9. В процессе кладки стен используют шнур каменщика. Блок, который укладывается, подгоняют по высоте шнура к положению остальных блоков, используя резиновый молоток. | 10. Контроль вертикальности стен нужно выполнять на углах с помощью отвеса/строительного уровня после выполнения каждого ряда блоков. Контроль горизонтальности кладки между углами в плоскости и по площади стен выполняется с помощью шнура каменщика. Контроль высоты кладки облегчает использование порядовки — вертикальной рейки с отметками высоты ряда кладки. |

| Кладка блоков Porothermс пазо-гребневым стыком выполняется без использования раствора в вертикальных стыках, за исключением: 1. Необходимо наносить раствор на боковую поверхность блока, который укладывается в углу к фронтальной поверхности блоков уложенных перпендикулярно; 2. Между резаными и целыми блоками также используют раствор. | ||

| Пустотелые блоки Porotherm следует укладывать таким образом, чтобы вертикальные стыки между ними были сдвинуты относительно друг друга в соседних рядах на полкирпича.  В стенах В стенах из полноразмерных элементов сдвиг соединений должен составлять минимум 10 см., а при наличии прирезных под необходимый размер блоков, не менее 4 см. |

| Если длина стен, простенков и проемов не является кратной размеру блока, то необходимо выполнить прирезку блоков под необходимый размер. В этом случае отдельные блоки необходимо прирезывать «по месту», то есть по размеру полученному после укладки целых блоков. Для резки можно применять электромеханическую ручную пилу типа «Аллигатор» или специальную дисковую станковую пилу. Прирезанные блоки в кладке помещают, по возможности дальше от углов и откосов проемов. При использовании полученных путем резки половинок для кладки в проемах стен размещают резаной стороной к стене. |

| Внутреннюю несущую стену из блоков Porotherm рекомендуется возводить одновременно с внешней стеной.  Первый ряд блоков Первый ряд блоков внутренней стены укладывают вплотную к наружной стене на растворе, следующий ряд укладывают, заводя блок внутренней стены на глубину 10-15 см в наружную стену, для чего подрезают внешний блок. Соединение должно быть утеплено 5 см утеплителем. Если внутренняя стена будет возводиться позже, то необходимо предусмотреть штрабы. Перегородки кладут обычно после возведения несущих (наружных и внутренних) стен. Стоит заранее установить в стенах стальные оцинкованные анкеры. Они необходимы для сообщения перегородки с несущей стеной. |

| Сверлить дрелью можно обычным или коронарным сверлом, но безударным способом. Стены обязательно штукатурят снаружи и внутри. Для штукатурки используют известковые и цементно-известковые растворы. Внешнюю поверхность можно облицевать кирпичом, покрыть декоративной штукатуркой или покрасить фасадными красками.  |

Технология кладки POROTHERM 44

Кладка керамических блоков — СК Авторитет

Строительная компания «Авторитет» предлагает жителям Твери и Тверской области услуги по строительству домов из керамических блоков Керакам. Это современный стройматериал, объединяющий в себе традиции кирпичного строения и достижения новейших технологических разработок. По теплосберегающим характеристикам керамоблоки сходны с блоками из пористого бетона. Строительство домов из керамических блоков предполагает несколько этапов работ.

Подготовительная стадия

Ожидаемым результатом вследствие возведения стен из керамоблоков является стена с гладкой поверхностью, при отсутствии мостиков холода, деформаций из-за усадки и трещин в штукатурке. Для достижения такого эффекта, необходимо качественно провести подготовительные работы:

- Выполняют горизонтальную укладку гидроизоляционных рулонных материалов на основе битума.

Стыки накладываются друг на друга с 10-ти сантиметровым нахлестом.

Стыки накладываются друг на друга с 10-ти сантиметровым нахлестом. - Для наружных стен раствор готовят на основе сухой теплоизоляционной смеси, содержащей перлит, а для внутренних подходит цементно-песчаный вариант. Консистенция смеси выбирается так, чтобы она легко поддавалась выравниванию, не проникая в ячейки блоков. К раствору подмешивают пластификатор для облегчения укладки.

- Укладочные работы ведутся при температуре окружающей среды, превышающей +5 оС, в раствор из песка и цемента добавляют противоморозные средства. По завершении выгонки стен верхний ряд покрывают пленкой до тех пор, пока не начнется монтаж кровли, с целью защиты кладки от попадания дождевой воды внутрь.

Технология кладки стен из керамоблоков

Работы по строительству ведутся в несколько этапов с учетом специфики обращения с этим материалом:

- Посредством мастерка на гидроизолятор наносят слой раствора, чтобы выровнять высоту основания кладки.

Для контроля используют уровневые инструменты.

Для контроля используют уровневые инструменты. - Для оформления углов кладки применяют целые керамоблоки, половинки либо специальные доборные угловые элементы. Высота кладки контролируется посредством рейки-порядовки.

- Пазогребневая сцепка блоков позволяет отказаться от оформления вертикальных швов раствором. Каждый последующий керамоблок вставляется в пазы ранее закрепленного. Без раствора не получится обойтись только в тех случаях, когда следует скрепить цельный элемент с половинкой.

- Блоки перед укладкой смачивают водой, чтобы они не тянули влагу из раствора.

- Укладка каждого последующего ряда ведется со сдвигом на полблока, между рядами слой раствора составляет от 0,8 до 1,5 см. Пропуски в покрытии раствором недопустимы.

- Возведение внутренних капитальных стен ведется параллельно с наружными, соединяя их первые ряды раствором, а второй ряд внутренней стены утапливают на 15 см во внешнюю, укладывая пенопласт или каменную вату для утепления стыков.

Если внутренние стены будут возводиться после наружных, то для них обязательно предусматривают штробы.

Если внутренние стены будут возводиться после наружных, то для них обязательно предусматривают штробы. - Для последующего выполнения перегородок в несущих стенах монтируют оцинкованные анкеры.

Керамоблочная постройка подлежит оштукатуриванию либо покрытию облицовочными материалами для защиты ее от воздействия атмосферных явлений. Вертикальные стыки в этом случае обрабатываются шпаклевочной смесью для наружных работ. Керамические блоки взаимозаменяемы с кирпичом, поэтому проекты домов из этих строительных материалов имеют идентичные планировки.

Чтобы заказать дом из теплой керамики, оставьте заявку на сайте компании «Авторитет», либо позвоните нам по телефонам, указанным в разделе «Контакты».

Другие новости и статьи

статья статья 18 мая 2017Строительство балкона в частном доме

Сделать балкон в частном доме решают многие люди, которые затеяли строительство двухэтажного дома. Но эта конструкция не так проста, как кажется со стороны.

Но эта конструкция не так проста, как кажется со стороны.

Кладка поризованных блоков — Каменщик-инфо

Для изготовления керамических поризованных блоков используют природные натуральные компоненты — к глине подмешиваются деревянные опилки, которые при термической обработки выгорают, что обеспечивает пористость материала.

Подготовка основания для кладки

Для устранения неровностей фундамента первый ряд блоков кладут на так называемый — выравнивающий слой. Так на площадь будущей кладки наносят тонкий слой водонепроницаемого раствора а поверх раскатывается слой рулонной гидроизоляции. Гидроизоляцию улаживают вровень с поверхностью внешней стены и на 2-3 сантиметра выпускают внутрь, под внутренними стенами — выпуск устраивается с двух сторон.

После этого на гидроизоляционный слой наносится более толстый слой кладочного раствора, который выравнивается под уровень.

Если ваш кладочный раствор слишком пластичен, следует поверх посыпать тонким слоем чистого цемента, это не позволит щелевому блоку проваливаться в мягкий раствор.

Кладка первого ряда керамических блоков

Кладку поризованных керамических блоков как и обычно начинают с установки угловых блоков. Устанавливаются угловые блоки с помощью уровня и резиновой киянки а с помощью метра проверяют проектное расстояние между углами и размер по диагонали.

Между угловыми блоками с наружной стороны кладки натягивается причалка и под шнур полностью выкладывается первый ряд блоков. Каждый блок устанавливается сверху — вниз, вдоль направления паз-гребень и выравнивается горизонтально по причалке а вертикально по уровню. После кладки всего периметра стены, работы прекращают не менее чем на 12 часов.

Каждый раз, по окончании работ, необходимо закрывать кладку из щелевых блоков, для защиты от дождя и снега.

Приготовление раствора, перевязка и кладка блоков

Для кладки блоков можно использовать обычный цементно-песчаный или цементно-известково-песчаный кладочный раствор, однако его теплотехника хуже, чем у самих блоков. Поэтому для укладки наружных стен рекомендуют использовать готовый теплосберегающий раствор а уже внутренние стены кладутся на обыкновенном цементно-песчаным растворе. Толщина такого шва составляет 12 миллиметров а чтобы раствор не проваливался внутрь пор, можно между рядами укладывать мелкоячеистую сетку.

Поэтому для укладки наружных стен рекомендуют использовать готовый теплосберегающий раствор а уже внутренние стены кладутся на обыкновенном цементно-песчаным растворе. Толщина такого шва составляет 12 миллиметров а чтобы раствор не проваливался внутрь пор, можно между рядами укладывать мелкоячеистую сетку.

При использовании готовых сухих смесей остается добавить необходимое количество воды по инструкции на мешках и тщательно размешать. Для равномерного нанесения раствора на постельный шов пользуются специальным инструментом для кладки блоков или погружают блок в ёмкость с полимер-модифицированным раствором.

Возобновляют работу также с установки угловых блоков.

Углы выводят как минимум на три ряда, проверяя вертикальность уровнем и отвесом, далее приступают к кладке стены между ними. Между углами натягивают шнур, по которому контролируют горизонталь а для выравнивания блока используют резиновый молоток.

Керамические блоки укладывают таким образом, что бы вертикальные швы были сдвинуты относительно друг друга в соседних рядах на пол кирпича.

Но имея разный размер блоков от производителя используют формулу: S=0,4*H , где S — это шаг перевязки, а H — это высота блока.

Вертикальные швы стыков выполняются всухую, строго сверху-вниз, без раствора по принципу шпунт-паз. Блок при установки, не подталкивается по горизонтальному шву, так как при этом кладочный раствор вдавливается и в вертикальный шов, что приводит к неплотному примыканию.

Для перевязки кладки острых и тупых углов керамические блоки можно пилить с помощью ручных цепных электропил или дисковых станковых пил. Во время кладки появляется необходимость в блоках меньшего размера и здесь кроме резки, изготовители предлагают использовать специальные составные блоки с изменяемой длиной. Укладку прирезанных доборок стараются сделать посредине стены, как можно дальше от углов.

Поверхность блоков выложенного ряда увлажняют, смачивая водой – что предотвратит быстрое впитывание влаги из наносимого раствора.

Перевязка наружных стен с внутренними производится при помощи стальных анкеров которые закладываются в швы каждого нечетного ряда.

Устройство междуэтажного перекрытия

Опирание плит перекрытий рекомендуется выполнять на армированный пояс, который устраивается при помощи блоков U-образной формы, заполняемых бетоном марки М300 и армированного стержнями арматуры. Длина опирания плиты не должна быть менее 12см.

1 плита перекрытия (ППС, ПК, ПНО).

2 теплоизолирующий слой.

3 Блок профильный U-образной .

4 Каркас пространственного армирования. (стержни арматуры диаметр не менее 10 мм, с перевязкой стержнями диаметром 8 мм).

5 слой штукатурки и финишной шпаклёвки.

6 блок 7,3NF в том случае если толщина несущей стены 51 см или блок 6,87NF если толщина несущей стены 38 см.

7 слой шумоизолирующий.

8 слой технической изоляции.

9 стяжка самонивелирующимися смесям.

10 гидроизоляционный слой.

11 напольное покрытие.

Технология кладки крупноформатных блоков Просмотров: 13305

Крупноформатные керамические блоки позволяют возводить однослойную стену, требующую только отделочных работ. Керамические блоки применяются для кладки несущих стен, межкомнатных перегородок, перекрытий, ограждений и т. д. Высокотехнологичный строительный материал представляет собой замену пустотелому кирпичу и изготавливается формованием и обжигом глины. Размер одного керамического блока в 2,1-14,9 раз превышает стандартный размер кирпича. Керамический блок имеет очень высокую пустотность: от 50 до 72 % (для пустотелого кирпича пустотность составляет 25-40 %), что обуславливает малую среднюю плотность изделия — от 650 до 1000 кг/м3. Прочность, долговечность, декоративность керамических блоков, а также распространенность в природе сырьевых материалов обусловили их широкое применение в жилом и промышленном строительстве малоэтажных и многоэтажных зданий (до 9 этажей). При заполнении керамическими блоками каркасных конструкций этажность здания практически не ограничена. Керамический блок не является морозостойким материалом, поэтому наружные стены должны быть защищены кладкой из лицевого кирпича, штукатуркой или иным фасадным решением. По прочности керамический камень должен соответствовать марке от М25 до М175, в отдельных случаях встречается М200 и более. Водопоглощение не лимитируется, обычно составляет 10-15 %. Морозостойкость не менее 25 циклов замораживания-оттаивания. Выбор керамических блоков определённого размера зависит от конструкции стены сооружения. Решение построить стены дома из крупноразмерных керамических блоков требует изучения размерной сетки проекта. Если проект типовой или разрабатывался в архитектурной фирме, все размеры в плане, скорей всего, кратны 250мм. Этот размер обусловлен длиной наиболее часто встречаемых кирпичей и считается базовым при малоэтажном строительстве. Именно на этот размерный «модуль» ориентируются поставщики крупноразмерных керамических блоков. Приступая к проектированию дома, нужно определиться с достаточной толщиной наружных и несущих стен. Для вариантов многослойной конструкции стен типа колодцевой кладки, навесного вентилируемого фасада или утеплённой плитными утеплителями, толщину керамических блоков выбирают из соображений конструкционной прочности. Практически все керамические блоки имеют предел прочности при сжатии 100 кг/см2 и выше. Это означает, что в условиях малоэтажного и коттеджного домостроения обеспечение эксплуатационно-прочностных параметров достигается применением блоков минимальной толщины. Один погонный метр стены толщиной 25 см может нести нагрузку свыше 200 тонн, что позволяет возводить сооружения высотой до 5-7 этажей. Возведение однослойной стены, с последующей штукатуркой фасада или облицовкой его лицевым кирпичом, выдвигает необходимость выбора керамических блоков по результатам теплотехнического расчёта. Многие производители, кроме самих блоков, предлагают специальные элементы и материалы: блоки для кладки углов дома, «дробные» блоки для заполнения пустот в кладке, возникающих при отличии реальных размеров стены от модульной сетки, элементы оформления оконных и дверных проёмов, перекрытий и покрытий. Номенклатура таких комплексных предложений включает специальные блоки для внутренних несущих стен и обычных межкомнатных перегородок. Выпускаются также керамические блоки специализированного применения – с повышенной сейсмоустойчивостью или улучшенными акустическими показателями. Ориентация на комплексное предложение позволит избежать многих проблем во время строительства и эксплуатации дома. Кладка керамических блоков производится на специальный раствор «лёгкий» (теплоизоляционный) кладочный раствор, не рекомендуется использовать цементно-песчаный или известково-цементный раствор из-за разности теплотехнических свойств. Консистенция кладочного раствора должна быть такой, чтобы раствор не натекал в вертикальные отверстия блоков. Толщина постельного шва выбирается в зависимости от рекомендаций производителя, как правило может составлять 12 мм. Возможна как традиционная кладка с заполнением вертикальных швов раствором, так и перевязка вертикальных швов в «паз-гребень» без раствора в вертикальных швах. Приступая к возведению стены, проследите за качественным исполнением выравнивающего слоя раствора под первым рядом кладки. Задача этого слоя – укладка керамических блоков в идеальной горизонтали, а также принять в себя рулонную гидроизоляцию. Отдельные куски гидроизоляции (рубероид, толь, другие аналогичные материалы) должны оказаться под толщей раствора с нахлёстом друг относительно друга не менее 10 см. Приготовление «тёплых» растворных смесей должно вестись строго в соответствии с рекомендациями производителя. Нарушение динамических и временных параметров замеса может привести к недостаточному перемешиванию «тёплого» заполнителя с остальными компонентами (получите комковатую смесь) или, напротив, к разрушению пористых частичек перлита (растворная смесь перестанет быть «тёплой»). Как и при строительстве с использованием мелких штучных стеновых материалов, технология кладки керамических блоков требует начинать возведение стен с углов здания. Каждый угол поднимается на три ряда, при этом позиционирование блоков, толщина растворного шва контролируется с максимальной тщательностью. Следите, чтобы укладка раствора велась сплошным равномерным слоем по всей ширине ряда. Обращайте внимание на процедуру стыковки соседних блоков. Квалифицированные каменщики на весу совмещают гребни одного блока с пазами уже уложенного, а затем, как по направляющим, опускают блок на горизонтальный растворный слой. Точную подгонку блока по месту осуществляют лёгкими ударами резинового молотка. Необходимо смачивать блоки перед укладкой в стену. В противном случае вода из раствора очень быстро впитывается керамикой и растворный шов мгновенно теряет подвижность, что не позволяет осуществить точное позиционирование блоков. После вытяжки углов дома ведут укладку блоков между ними, ориентируясь при этом на туго натянутый шнур, который помогает выдерживать горизонтальность рядов и вертикальность поверхности стены. Если проект дома выдержан в размерном модуле керамических блоков, использование фрагментов блоков (половинок, четвертушек) сводится к минимуму, однако полностью этого избежать вряд ли удастся, особенно в местах оформления оконных и дверных проёмов. Производители предлагают специальные доборные элементы — «половинки» и угловые блоки, не имеющие на одном из тычков пазогребневого рельефа. Если нет возможности использовать такие элементы, придётся подрезать обычные блоки по месту, используя электроинструмент с отрезными кругами по камню. Вертикальные растворные швы между блоками всё же приходится иногда устраивать. Это случается при установке подрезанного фрагмента блока в тело стены, когда штатная система стыковки паз-гребень не может быть использована. Также необходимо устраивать вертикальные растворные швы при угловой стыковке блоков, в местах примыкания пазогребневого рельефа к гладкой боковой поверхности соседнего блока. В этих случаях раствор должен заполнить всю площадь контакта и впадины пазогребневой поверхности. Керамические блоки должны укладываться таким образом, чтобы вертикальные стыки между ними были сдвинуты относительно друг друга в смежных рядах на «полкирпича». Такой сдвиг не должен быть меньше 10 см. Независимо от того, решили вы строить внутренние перегородки из специальных перегородочных блоков, обычного кирпича или других материалов, нужно ещё при возведении наружных стен подготовить возможность лёгкого и надёжного соединения наружной несущей стены с внутренними несущими стенами и простенками. Наилучшим будет вариант, при котором в несущей стене оставляются специальные неглубокие проёмы, куда впоследствии будут заведены элементы перегородки («штробы»). Такой метод соединения обеспечивает максимально возможную прочность и надёжность всего узла примыкания. Кроме того, простенки могут быть подведены к стене в любой удобный момент времени, даже на стадии отделочных работ. |

Ошибки кладки стен из керамоблоков, влияющие на качество конструкции

Те, кто решил построить дом, мечтают о том, что он будет надежным, уютным и комфортным. При этом не столь важно, коттедж одноэтажный или двухэтажный дом это будет. Поэтому застройщики тщательно выбирают строительные материалы, надеясь обеспечить эти качества будущему жилищу. Для того, чтобы это можно было сделать в полной мере, кроме свойств материалов важно соблюдение технологии кладочных работ. Её нарушение способно серьезно снизить качества материала.

Статью стоит взять на вооружение тем, кто выбирает проекты домов из керамического кирпича.

Двухуровневые и одноэтажные дома из керамических блоков: особенности строительного материала

Пустотелые керамические блоки производят на основе глины высокого качества. Конструкции, построенные с их применением, имеют следующие качества:

- Способность удерживать тепло. Огромное количество полостей с воздухом микроскопических размеров, которыми заполнены блоки, создает прекрасную тепловую изоляции. Они возникают в теле керамоблока в процессе его обжига, когда мелкая стружка древесины полностью сгорает. Блоки некоторых модификаций способны не только удерживать тепло, идущее наружу из помещения, но и поглощать тепловую энергию от солнца. Благодаря этой способности здания, выстроенные из кирпича или блоков, медленно остывают в холодное время года и медленно нагреваются летом. Эти свойства материалов проектировщики учитывают, проектируя и кирпичный одноэтажный дом с мансардой или без неё, и создавая проект двухэтажного коттеджа из кирпича керамического. Они влияют на выбор толщины наружных стен, слоя утепляющего материала и определения параметров приборов отопления. Теплопередача, происходящая в слоях материала, характеризуется коэффициентом U, имеющим значение 0,29 Вт/м2К).

- Экономическая выгода. Сэкономить можно на утеплителе для наружных стен, благодаря эффективной теплоизоляции самих керамических блоков от него можно отказаться.

- Комфорт. Керамические блоки оказывают помощь в создании комфортного микроклимата внутри помещения благодаря способности к диффузии, стабилизируя влажностные показатели внутреннего воздуха.

- Огнестойкость. Конструкции из керамических блоков, в зависимости от их толщины, способны выдерживать действие огня на протяжение приблизительно 4 часов.

- Долговечность. Определяется этот показатель удивительной прочностью конструкций и длительным сроком их эксплуатации. Прочность блоков определенных марок делает их применение возможным для строительства в сейсмоопасных регионах. Долговечностью отличаются все двухэтажные, одноэтажные и мансардные дома, готовые проекты которых предполагают строительство из керамоблоков, отличаются высокими показателями долговечности.

Проекты двухэтажных домов и коттеджей в один этаж: нарушения технологии кладки стен из керамических блоков

Неквалифицированные или малоопытные каменщики могут совершить достаточно много ошибок при возведении стен из этого материала. Для того чтобы вы смогли их избежать, мы решили перечислить самые распространенные.

Нарушения кладки поризованных керамических блоков:

- Использование не предназначенных для подобных работ инструментов при осуществлении резки материала. Работа без специализированного режущего инструмента чревата нарушением качества сквозного прореза, раскалыванием элементов и увеличением количества раствора, заполняющего возникшие неровности. За счет утолщения кладочных швов значительно ухудшается теплоизоляция кладки. Во избежание этого следует придерживаться нормативной толщины кладочного шва, равной от 8 до 15 мм.

- Для удобства строители совмещают к кладке наружных стен обычный кирпич и керамические блоки. Это является грубым нарушением технологии, ведь материалы имеют теплопроводность, отличающуюся в 4-5 раз, что приводит к образованию кирпичных теплопроводных включений в толще стены. Использовать кирпич для любых работ при кладке керамических стен строго запрещается.

- Оставлять зазор менее 10 см между железобетонным перекрытием и кладкой для создания утепления не рекомендуется. В этом случае перекрытия могут стать мостиками холода. Вместе с этим важно предусмотреть создание утепляющего слоя как для монолитного пояса, так и для дверных и надоконных перемычек.

- Следует подготовить под кладку ровное основание с помощью цементно-песчаного раствора. При значительных колебаниях высоты для этих целей следует выбирать мелкозернистую бетонную смесь. Пренебрежение этим правилом не позволит выполнить кладку из керамоблоков качественной и долговечной.

- Невыполнение перевязки между блоками, составляющими простенок, также является грубым нарушением технологии и ведет к значительному снижению надежности стены.

- Часто блоки, имеющие назначение исключительно для кладки наружных стен ввиду их увеличенной толщины, используют при возведении внутренних перегородок. Это способно значительно увеличить смету на строительство, ведь проекты коттеджей из керамических блоков предусматривают внутренние стены не несущего типа толщиной 100 мм, а наружные – 380 мм.

- Пренебрежения правилами работ по заполнению растворов стыков между блоками является частым нарушением. При отсутствии гребня на каком-либо блоке и увеличении ширины вертикального стыка более 5 мм заполнение его раствором строго обязательно. Остальные случаи с вертикальными стыками использование раствора не предусматривают!

- Если какой-то участок работ по кладке стен временно не действует, его необходимо защитить от погодных влияний, обеспечив отсутствие влаги во внутренних зазорах керамических блоков.

Совет! Заявленные производителем характеристики материалов будут сохраняться лишь при условии четкого соблюдения технологии их использования. Для проведения работ по кладке стен из керамических блоков выбирайте только квалифицированные строительные бригады и фирмы!

Рекомендуем ознакомиться с правилами укладки блоков в этой подоборке видео (следующие видео указаны на U-tube сайте справа от видео):

Подытожить нашу статью хочется мыслью о том, что качество даже самого дорогого строительного материала не оправдает надежд застройщиков и не будет гарантией долговечности и комфорта будущего дома, если правила его использования будут нарушены. Чтобы одноэтажные, мансардные дома, или двухуровневые коттеджи из керамических блоков отвечали проектным решениям, важно не допускать ошибок, перечисленных в этой статье.

Технология производства поризованных керамических блоков, кладка теплой керамики

Основным сырьем для производства керамических поризованных блоков всегда является глина. При обжиге глина приобретает большое количество уникальных свойств. Благодаря воздействию высокой температуры глина из пластичной массы превращается в очень прочный и твердый материал.

Производство поризованной керамики состоит из нескольких основных этапов:

1. Первый этап производства – подготовка смеси, в которую входит глина, песок и древесные опилки. Качество теплой керамики и ее свойства напрямую зависят от качества сырья, используемого в производстве.

2. Вторым этапом является смешивание сырья в однородную массу. На этом этапе очень важно добиться нужной консистенции, так как от этого будут зависеть свойства поризованных блоков.

3. На третьем этапе смешанная масса поступает в специальные вакуумные прессы, где приобретает свою форму.

4. Следующий этап – сушка. После того, как пластичная масса приняла свои формы, она транспортируется в специальные сушильные камеры, где избавляется от лишней влаги.

5. После сушки необожженные блоки отправляют в печь, нагретую до температуры 900-1000 градусов. При обжиге глины происходит полное выгорание древесных опилок, благодаря чему и образуются микроскопические поры. Микропоры – это очень важная составляющая поризованных блоков, именно они наделяют теплую керамику уникальным теплом и звукоизоляционными свойствами.

6. После обжига поризованная керамика охлаждается и проверяется на прочность, надежность, и затем отправляет к конечному потребителю.

Кладка теплой керамики несколько отличается от технологии кладки обычного кирпича, она намного легче и требует меньших трудозатрат. Для кладки обычного кирпича от мастера требуется достаточно высокий уровень квалификации и точность. При кладке кирпича необходимо учитывать количество раствора, время его высыхания и многое другое.

Технология кладки поризованных керамических блоков, хоть и схожа с кладкой обычного кирпича, но она занимает меньше времени, требует меньшего количества раствора. Поризованные блоки имеют большие размеры (некоторые форматы в 15 раз превышают размеры обычного кирпича) и при этом их вес практически в пять раз меньше.

Скорость кладки поризованной керамики значительно вырастает благодаря малому весу и большим размерам. В среднем скорость возведения многоэтажного здания вырастает на 4-5 раз.

Помимо быстроты строительства, поризованные блоки, в отличие от обычного кирпича, оказывают меньшее давление на фундамент здания, позволяя снизить расходы на кладку большого фундамента.

В среднем общие расходы на строительство, при использовании поризованных керамических блоков, сокращаются на 40% и более, что позволяет строительным компаниям с меньшими затратами возводить очень прочные и надежные здания и сооружения.

Технология кладки из пористых керамических блоков — Как просто — все делать

Особенности кладки из пористых керамических блоков

Этот экологичный широкоформатный стеновой материал, имеющий вертикальное соединение «гребенчатый паз», позволяет значительно увеличить скорость укладки. строительство, сократите его время и снизите стоимость. Его использование целесообразно при возведении зданий и сооружений любой сложности и позволяет воплощать в жизнь самые смелые архитектурные решения.

Для возведения кладки из керамогранита необходимо покупать кладочные теплоизоляционные растворы, цена которых несколько выше, чем у традиционных цементно-песчаных или известково-цементных $, которые в данном случае не рекомендуются.Это связано со слишком большой разницей в теплотехнических характеристиках, из-за чего швы, выполненные традиционными решениями, станут проводниками холода снаружи и сведут на нет весь термоизоляционный эффект от использования пористых керамических блоков. Раствор для блоков из керамогранита необходимо готовить, строго соблюдая инструкцию. Из 20 кг специальной сухой смеси получается около 30 литров раствора, по консистенции он не должен быть слишком жидким, чтобы он не затекал в вертикальные отверстия блоков.

Швы для кладки из пористых керамических блоков

Как и при кирпичной кладке, здесь используется шов станины. Необходимо соблюдать баланс — он не должен быть слишком толстым, чтобы снизить прочность кладки, и в то же время слишком тонким, чтобы выровнять допустимые отклонения размеров блоков. В норме толщины шва хватает в 12 мм, и раствор нужно наносить равномерно. Для несущих стен и стен, испытывающих статистические нагрузки, пастельный шов лучше делать сплошным, а для перегородок без напряжения — прерывистый.

В зависимости от географического положения для возведения наружных стен могут использоваться блоки разной толщины, что дает южанам значительную экономию.

Вертикальный строительный шов применяется для кирпичной кладки несущих стен, как внешних, так и внутренних, но в этом случае срок значительно увеличивается, работа и расход раствора. При использовании керамических блоков использование выездки «гребешок с бороздками» практически исключает ее использование, что сокращает срок строительства.Кладка из блоков не требует раствора для выполнения вертикальных швов, а внешняя стена, не пропускающая тепло, возводится в один ряд. Теплоизоляция обеспечивается тем, что в горизонтальном направлении блоки располагаются друг напротив друга, обеспечивая монолитную целостность строительной конструкции. К тому же отсутствие раствора позволяет стенам гораздо быстрее сохнуть и практически сразу приобретать высокие прочностные и жаростойкие свойства.

Технологические тонкости кладки из пористых керамических блоков

Важным этапом является кладка первого ряда, при котором необходимо обеспечить надежную гидроизоляцию между возводимой стеной и стеной подвала.Перед началом работ на стене подвала необходимо нанести водостойкий раствор, поверх которого уложить гидроизоляционный материал, его ширина должна быть на 2-3 см больше ширины стены. На гидроизоляционный материал наносится толстый сплошной пастельный шов, который с самого высокого места нужно выровнять уровнем. Чтобы блоки под собственным весом не погрузились в раствор, поверх шва укладывается тонкий слой цемента.

Работы по кладке стен производить в сухую погоду при температуре выше 5 ° C.В случае дождя готовую кладку необходимо закрыть.

Первые блоки необходимо уложить по углам и соединить их специальным приспособлением — шнуром-спальным местом на внешней стене. Остальные блоки выкладываются поверх него, их просто вставляют один в другой, не допуская горизонтального смещения. До необходимых размеров агрегаты распиливают с помощью настольной циркулярной или цепной ручной пилы. После того, как первый ряд будет выложен, ему необходимо время высыхания — не менее 12 часов.

Технология кладки стен довольно проста, но есть свои тонкости.Перед тем, как приступить к кладке следующих рядов, поверхность блоков нижнего ряда необходимо пропитать водой. Раствор для горизонтального пастельного шва при возведении наружных стен наносится на всю поверхность блоков, и его следует собирать с внешней поверхности стены с помощью лезвия. Необходимо следить за тем, чтобы вертикальные швы между соседними рядами были одинакового размера, и использовать уровень для контроля горизонтального и вертикального положения уложенных блоков.В случае отклонений блоки можно облицевать резиновой киянкой.

Особое внимание уделяется замене кладки и стен. Это обеспечивает целостность конструкции. Смещение между отдельными блоками в соседних рядах должно быть не менее 0,4 от их высоты. Наружные стены с интерьером отделываются стальными анкерами с перфорацией, укладываются пастельными швами каждого нечетного ряда. Поскольку кладка из пористых блоков имеет облицовку, необходима кладка и облицовка.Обычно фасадный кирпич и керамоблоки российского производства имеют единый коэффициент кратности, что значительно упрощает декорирование.

Кирпич и плитка | строительный материал

Кирпич и черепица , изделия из конструкционной глины, выпускаемые в виде стандартных единиц, используемые в строительстве.

Кирпич, впервые произведенный в высушенной на солнце форме не менее 6000 лет назад и предшественник широкого спектра конструкционных глиняных изделий, используемых сегодня, представляет собой небольшую строительную единицу в форме прямоугольного блока, сформированного из глины или сланца. или смеси и обожжены (обожжены) в печи или печи для получения прочности, твердости и термостойкости.Первоначальная концепция древних кирпичных мастеров заключалась в том, что блок не должен быть больше, чем то, с чем может легко справиться один человек; Сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит кирпичи разных размеров, которые могут исчисляться сотнями. Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5 × 9,5 × 20 см (2 1 / 4 × 3 3 / 4 × 8 дюймов).

Структурная глиняная плитка, также называемая терракотовой, представляет собой более крупную строительную единицу, содержащую множество полостей (ячеек), и используется в основном в качестве подкладки для облицовки кирпичом или для оштукатуренных перегородок.

Структурную облицовочную плитку из глины часто глазируют для использования в качестве открытой отделки. Настенная и напольная плитка — это тонкий шамотный материал с натуральной или глазурованной отделкой. Карьерная плитка — это плотный шамотный продукт для полов, террас и промышленных помещений, где требуется высокая стойкость к истиранию или воздействию кислот.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасКирпич шамотный применяется в мусоросжигательных печах, котельных, промышленных и домашних печах, каминах.Канализационная труба обжигается и покрывается глазурью для использования в канализационных системах, системах промышленных сточных вод и общей канализации. Дренажная плитка бывает пористой, круглой, а иногда и перфорированной, и используется в основном для сельскохозяйственного дренажа. Кровельная черепица изготавливается в виде полукруглой (испанская черепица) и различной плоской черепицы, напоминающей сланец или кедровую трясину; он широко используется в странах Средиземноморья.

Существует также множество изделий из цемента и заполнителей, которые заменяют и обычно выполняют те же функции, что и изделия из конструкционной глины, перечисленные выше.Эти изделия из неглинистого кирпича и плитки кратко описаны в конце статьи. Однако основная тема этой статьи — кирпич и плитка из шамота.

шамотный кирпич и плитка — два самых важных продукта в области промышленной керамики. Для получения дополнительной информации о природе керамических материалов см. Статьи, представленные в Industrial Ceramics: Outline of Coverage, особенно статьи о традиционной керамике. О длительном рассмотрении основного применения шамотного кирпича и плитки см. Статью «Строительство зданий».

Обзор

Encyclopædia Britannica, Inc.История кирпичного производства

Глиняный кирпич, высушенный на солнце, был одним из первых строительных материалов. Вполне возможно, что на реках Нил, Евфрат или Тигр после наводнения осевшая грязь или ил потрескались и образовали лепешки, которые можно было бы превратить в грубые строительные блоки для постройки хижин для защиты от непогоды. В древнем городе Ур в Месопотамии (современный Ирак) первая настоящая арка из обожженного на солнце кирпича была построена около 4000 г. до н. Э.Сама арка не сохранилась, но ее описание включает первое известное упоминание минометов, отличных от грязи. Для скрепления кирпичей использовалась битумная слизь.

Обожженный кирпич, без сомнения, уже производили просто путем тушения огня с помощью сырцовых кирпичей. В Уре гончары открыли принцип закрытой печи, в которой можно было контролировать тепло. Зиккурат в Уре — образец ранней монументальной кирпичной кладки, возможно построенной из высушенного на солнце кирпича; через 2500 лет (около 1500 г. до н.э.) ступени были заменены обожженным кирпичом.

По мере того, как цивилизация распространялась на восток и запад от Ближнего Востока, росло производство и использование кирпича. Великая Китайская стена (210 г. до н. Э.) Была построена из обожженных и высушенных на солнце кирпичей. Ранними примерами кирпичной кладки в Риме были реконструкция Пантеона (123 г. н.э.) с беспрецедентным кирпичным и бетонным куполом, 43 метра (142 фута) в диаметре и высоте, а также Ванны Адриана, где для строительства использовались терракотовые столбы. поддерживающие полы, подогреваемые ревущими пожарами.

Эмалирование, или остекление кирпича и плитки, было известно вавилонянам и ассирийцам еще в 600 г. до н.э., опять же, благодаря гончарному искусству.Великие мечети Иерусалима (Купол Скалы), Исфахана (в Иране) и Теграна являются прекрасными примерами глазурованной плитки, используемой в качестве мозаики. Некоторые из голубых оттенков этих глазурей не могут быть воспроизведены с помощью существующих производственных процессов.

Западная Европа, вероятно, использовала кирпич как строительную и архитектурную единицу больше, чем в любой другой области мира. Это было особенно важно в борьбе с разрушительными пожарами, которые хронически поражали средневековые города. После Великого пожара 1666 года Лондон превратился из деревянного города в город из кирпича исключительно для защиты от огня.

Кирпичи и кирпичные постройки были привезены в Новый Свет первыми европейскими поселенцами. Коптские потомки древних египтян, живших в верховьях Нила, назвали свою технику изготовления сырцового кирпича tōbe. Арабы передали это название испанцам, которые, в свою очередь, принесли искусство производства сырцовых кирпичей в южную часть Северной Америки. На севере Голландская Вест-Индская компания построила первое кирпичное здание на острове Манхэттен в 1633 году.

Минералы | Бесплатный полнотекстовый | Разработка керамических материалов для производства кирпича из гранита

2.1. Материалы

Материалы, используемые в этом проекте, представляют собой обычные промышленные материалы, взятые непосредственно у компаний-производителей без изменения их характеристик. Эти материалы анализируются в методологии, поэтому их описание в этом разделе будет касаться их образования, происхождения и общих качеств.

Процесс сушки был проведен для удаления содержащейся в них воды и обеспечил, в ходе исследования, больший контроль всех переменных, в том числе влажности. Однако наличие влажности на заводе во время производственного процесса не повредит конечному материалу; это просто необходимо принять во внимание, чтобы не добавлять лишнюю воду и соблюдать оптимальные комбинации материалов, представленные в этом исследовании.Поэтому все испытания, описанные в методике, проводятся с сухими материалами и без влаги.

Использованные материалы и основа этой работы — глина и шлам для резки камня.

2.1.1. Глина

Используемая глина соответствует региону Хаэн, Испания. В этой географической области существует важная и традиционная промышленность по производству кирпича из красной глины; тот, который использовался в этом исследовании.

Красная глина оценивалась с помощью различных методических тестов; однако следует отметить, что он имеет высокое качество благодаря небольшому размеру частиц и не содержит опасных химических элементов или органических веществ.

Глина, используемая в исследовании, просеивалась через сито 0,25 мм; таким образом, получая материал, который можно легко обрабатывать в смеси.

2.1.2. Шлам для резки камня

Шлам для резки камня, использованный в этом исследовании, принадлежит компаниям, производящим поделочный камень, расположенным в непосредственной близости от города Житомир, Украина.

Эти шламы для резки камня производятся в процессе резки гранита для изготовления различных декоративных элементов.Использование воды для предотвращения нагрева оборудования приводит к образованию шлама при резке камня. Этот шлам после резки камня откладывается в ямах для повторного использования воды после осаждения и сушки отходов за счет естественных процессов испарения. Он имеет уменьшенный размер частиц из-за процесса его образования.

Исходный материал, из которого он производится, очень похож на протяжении всего производственного процесса, а также используемого оборудования. Этот факт имеет важное значение для использования отходов, поскольку он прямо означает, что физические и химические характеристики шламов камнерезных работ остаются постоянными во времени, на разных производствах и в разные годы.Поэтому легко определить подходящую комбинацию материалов с этими отходами, которая является стабильной и не должна постоянно изменяться в зависимости от свойств отходов. В отношении других типов отходов, таких как отстой сточных вод, строительный мусор и отходы сноса, это не так, поэтому трудно определить оптимальную комбинацию материалов.

Физические и химические испытания шламов камнерезных пород определены в методологии.

2.2. Методология

Методология, использованная в этой работе, состоит из серии логически упорядоченных тестов для оценки пригодности включения шламов камнерезных работ в керамические материалы.Таким образом могут быть идентифицированы критические процессы, а также особое внимание, которое необходимо уделить целям исследования.

Во-первых, в качестве основы для любого исследования включения отходов были оценены физические и химические характеристики исходных материалов. С этой целью были проведены испытания для определения химического состава обоих материалов, а также физических свойств, обуславливающих их смешивание, и их совместимости.

Впоследствии, после оценки пригодности шламов для резки камня и глины для производства керамики, различные группы образцов были сопоставлены с возрастающим процентным содержанием отходов, от 100% глины до 100% шламов резки камня.Таким образом можно было получить образцы во всех диапазонах возможностей. Эти образцы были согласованы и спечены для последующей оценки их физических свойств.

Наконец, в качестве основного ограничивающего фактора для правильного изготовления керамики были проведены испытания прочности на сжатие. Все группы образцов были испытаны, оценивая влияние прочности на сжатие с процентным содержанием шламов камнерезных работ. На основании этого исследования удалось получить максимальное включение шламов камнерезных пород в керамику, а также широкий спектр возможных комбинаций с различными физическими свойствами и прочностными характеристиками для конкретных случаев.

Эта методология подробно описывается в следующих четырех основных блоках: анализ исходных материалов, согласование образцов и физические испытания, цветовой анализ и испытание на прочность при сжатии. В свою очередь, в разделе «Результаты» она описана аналогично представленной схеме.

2.2.1. Анализ исходных материалов

Физико-химический анализ свойств исходного материала является фундаментальным для установления критериев, которым необходимо следовать в исследовании.Этот анализ предоставляет информацию, необходимую для оценки совместимости материалов, а также наличия определенных химических элементов, которые следует контролировать. Характеристика отходов имеет важное значение для их включения в материал, особенно для снижения воздействия на окружающую среду в связи с их размещением на свалке. Например, использование отходов с загрязнителями и элементами, вредными для окружающей среды, на свалках или заполнение дорожной инфраструктуры не предполагает эффективного повторного использования, поскольку их выщелачивание может привести к большему загрязнению грунтовых вод, чем их осаждение на свалке.Следовательно, требуется задача определения характеристик, которая будет обусловливать жизнеспособность включения отходов в новый материал или процесс.

Физические испытания, проведенные вокруг глины и шламов камнерезных пород, представляют собой испытания плотности частиц в соответствии со стандартом UNE-EN 1097-7 и индекса пластичности в соответствии со стандартами UNE 103103 и UNE 103104. Плотность Частицы рассчитывали пикнометрическим методом с последовательными измерениями массы и объемов в воде образца.С другой стороны, пластичность материалов для керамики важна, поскольку отражает их пластичность, а также процентное содержание глинистых частиц в материалах. Расчет индекса пластичности выполняется методом Касагранде, при этом предел жидкости оценивается с помощью чашки Касагранде и предел пластичности соответствующим методом. Оба теста точно определяют совместимость между глинами и шламами при резке камня, а также возможные объемные поправки, если плотность между двумя материалами сильно различается.

После оценки физических свойств была проведена химическая характеристика обоих материалов. С этой целью были проведены тесты элементного анализа на оборудовании TruSpec Micro марки LECO (LECO, Сент-Джозеф, Мичиган, США), потери при возгорании и рентгеновская флуоресценция на оборудовании ADVANT′XP + компании Thermo Fisher. торговая марка (Thermo Fisher Scientific, Уолтем, Массачусетс, США).

Тест элементного анализа определяет процентное содержание углерода, азота, водорода и серы, присутствующих в образце.Для этого образец сжигается и анализируются газы от горения. В свою очередь, потеря при прокаливании отражает потерю веса после воздействия на образец температуры 1000 ± 10 ° C, отражая процентное содержание органических веществ или карбонатов, присутствующих в образце. Потеря веса также может быть связана с преобразованием некоторых химических соединений или окислением некоторых химических элементов. Это важный тест для керамического сырья, поскольку температура аналогична температуре процесса спекания и отражает свойства конечного материала.Рентгеновский флуоресцентный тест определяет элементный состав анализируемых образцов, показывая неорганический состав материалов количественным методом.

С помощью определенных тестов можно будет оценить наличие вредных химических элементов, элементов, которые будут определять конечный продукт, или физических свойств, которые будут определять совместимость материалов. Таким образом можно оценить пригодность использования шламов для резки камня в керамике.

2.2.2. Соответствие образцов и физические испытания

После оценки пригодности исходных материалов различные группы образцов были сопоставлены с процентным содержанием глины и шламов камнерезных пород. Первую группу составляют образцы, состоящие только из глины. Эта группа была создана для того, чтобы иметь возможность легко сравнивать свойства керамических шламов и шламов для резки камня в разном процентном соотношении по сравнению с традиционным материалом, оценивая вариации физических и механических свойств.Впоследствии были выполнены различные группы образцов с прогрессивным процентом замещения глины камнеобрабатывающим шламом 10%, пока не была получена последняя группа образцов со 100% шламов камнерезного шлама. Таким образом были получены группы образцов, которые были равномерно распределены во всех возможных комбинациях глин и камнерезных шламов. Состав различных групп согласованных образцов описан в Таблице 1.Тестовые образцы из каждой группы были согласованы в соответствии с той же процедурой.Во-первых, оба элемента, глина и шламы для резки камня, были смешаны в соответствующих процентах в соответствии с семейством. Позже их гомогенизировали и добавляли 10% воды в расчете на процентное содержание сухой смеси по массе, и снова смешивали. Следует отметить, что процент добавленной воды был эмпирически оценен как наиболее подходящий для этого типа материала и процесса уплотнения, более высокий процент вызывает выделение воды, а более низкий процент ведет к более низкой плотности и, следовательно, более низкой прочности на сжатие.Смесь упомянутых выше материалов преобразовывалась в стальную матрицу с внутренними размерами 60 мм в длину и 30 мм в ширину, получая образцы аналогичных пропорций. Уплотнение производили на автоматическом испытательном прессе модели AG-300kNX коммерческого бренда Shimadzu (Шимадзу, Киото, Япония). Эту конформацию выполняли с постоянной скоростью до тех пор, пока не было достигнуто максимальное напряжение уплотнения, 50 ± 1 МПа, это растяжение сохранялось в течение 1 мин, и матрица была удалена из испытательного пресса.Образцы, полученные с помощью этого метода, отражают те же значения, что и у материалов, изготовленных в промышленности, а также у материалов, изготовленных методом экструзии.

Затем образцы различных групп сушили при температуре 105 ± 2 ° C в течение 24 часов для постепенного удаления избытка воды и предотвращения образования трещин в процессе спекания. Эти высушенные образцы были измерены и взвешены для последующих испытаний.

Спекание образцов проводили в муфельной печи после загрузки всех образцов.Температуру повышали до 4 градусов Цельсия в минуту с комнатной до 950 ± 10 ° C. Эту температуру поддерживали в течение одного часа, и образцы снова охлаждали с той же скоростью.

Спеченные детали были подвергнуты серии стандартизированных испытаний для расчета их физических свойств, испытаний, которые необходимы в области керамических материалов для кирпича. Эти испытания предназначены для определения потери веса, линейной усадки (стандарт UNE-EN 772-16), капиллярного водопоглощения (стандарт UNE-EN 772-11), поглощения холодной воды (стандарт UNE-EN 772-21), открытой пористости и насыпная плотность (стандарт UNE-EN 772-4).

Вариации веса различных образцов до и после процесса спекания отражают линейную усадку и потерю веса образцов. Оба явления очень распространены в керамике, и их необходимо контролировать и ограничивать. Проведение этих испытаний на всех группах образцов точно отражало, как обе характеристики изменяются в зависимости от процентного содержания шламов при резке камня. С другой стороны, испытание на капиллярное водопоглощение состоит из частичного погружения образца в воду при комнатной температуре на короткое время в 1 мин, затем его взвешивания и вычисления этого отношения по разнице масс.Таким образом, это тест, который идеально отражает связь между порами керамического материала; характеристика, которая оказывает значительное влияние на другие свойства, такие как термическая или звукоизоляция.

В свою очередь, испытание на поглощение холодной воды состоит из полного погружения образцов на длительный период — 24 часа. По истечении этого времени образцы снова взвешивают и сравнивают с сухой массой, определяя водопоглощение. Таким образом, испытание отражает поглощающую способность керамики, что является фундаментальным фактом, который необходимо учитывать, когда эти керамические элементы находятся на открытом воздухе.

Наконец, испытание на открытую пористость и насыпную плотность рассчитывается с помощью трех типов измерений веса образцов, сухого веса, веса водопоглощения и веса в погруженном состоянии, для этих расчетов, очевидно, необходимо использовать гидростатические весы. Из стандартизованных соотношений и взятия плотности воды по отношению к температуре испытания были рассчитаны открытая пористость и объемная плотность. Эти свойства керамики оказывают значительное влияние на несколько основных свойств, таких как, например, прочность, легкость материала, теплоизоляция, звукоизоляция и т. Д.Следовательно, важно изучить изменение этих свойств в зависимости от процентного содержания шламов для резки камня.

2.2.3. Анализ цвета

Цвет — одна из характеристик керамики. Эта характеристика, не ограниченная нормативными требованиями, ограничивается керамической промышленностью. Процессы обеспечения качества в промышленности ограничивают максимально допустимые отклонения в цвете производимых элементов. Таким образом, кирпичи создадут одинаковые оттенки в конструкции.Следовательно, это очень важный фактор, который нельзя игнорировать.

Отходы, которые при добавлении к керамическому материалу создают материал с приемлемыми физическими и механическими свойствами, но который резко меняется по цвету, будут отбракованы в большинстве промышленных процессов.

На основании сказанного следует изучить изменение цвета и оценить причины, по которым оно возникает. В основном изменение цвета керамики обусловлено ее химическим составом, при условии, что процесс формования и спекания керамики аналогичен.Таким образом, в этом разделе будут представлены изображения образцов и отражено исследование причин изменения цвета и определение тех химических соединений, которые присутствуют в наиболее влиятельном шламе при резке камня.

Затем, и в этом отношении, чтобы субъективно определить цвет различных семейств керамики, цветовые координаты каждого семейства в основных цветах (красном, зеленом и синем) будут измерены колориметром (RGB- 2, PCE, Мешеде, Германия). Таким образом, можно графически воспроизвести цвет различных керамических материалов, изготовленных с увеличивающимся процентным содержанием камнерезного шлама, и определить, приемлемы ли они для производственной отрасли.

2.2.4. Испытание на прочность при сжатии

Кирпич — это керамический продукт, не имеющий аналогов в строительстве благодаря своим характеристикам, упомянутым выше, а также благодаря своей прочности. Другими словами, механическое сопротивление керамического материала является одним из фундаментальных свойств, которые должен обеспечивать продукт, и в этом отношении оно ограничивается европейскими правилами.

Испытание на прочность на сжатие проводилось с помощью автоматического испытательного пресса, который непрерывно регистрировал значения напряжения и деформации образца, определяя точку схлопывания образца.Для проведения испытания образцы сушили, а затем испытывали в вышеупомянутом прессе при комнатной температуре. Испытание проводилось с постоянной скоростью нагрузки в секунду и выполнялось одинаково для всех согласованных образцов из разных групп в соответствии с упомянутым стандартом.

Европейский стандарт в этом отношении устанавливает минимальную прочность, ниже которой материал считается бракованным, на уровне 10 МПа. Следовательно, керамические семейства, которые демонстрируют более низкое сопротивление, чем указанное, будут отклонены, устанавливая предел включения шламов камнерезных работ в керамику.С другой стороны, семейства образцов с результатами, превышающими предел, установленный правилами, будут считаться приемлемыми и могут быть использованы для производства кирпичей.

Обзор продукта: Зеленая кладка | Журнал Architect

Когда дело доходит до строительных материалов, кладка настолько проста, насколько это возможно. Доступные во многих формах, от глиняного кирпича до терракоты, кирпича и бетона, изделия из кирпича, как правило, экономичны, чрезвычайно долговечны и пригодны для вторичной переработки.Большая часть материала, который входит в эти продукты, естественна в изобилии. Фактически, большинство строительных материалов из каменной кладки являются полностью натуральными и состоят лишь из самой земли, а именно из глины, кремнезема и других материалов.

Исходя из этого, можно подумать, что кладка является наиболее экологически приемлемым видом строительного материала, но это не обязательно так. Сырье необходимо выкапывать или добывать, что может нанести ущерб окружающей среде. Поскольку кладка по своей природе тяжелая, стоимость ее транспортировки от завода-изготовителя к строительной площадке и сжигаемого в результате топлива может быть выше, чем у конкурирующих материалов.И, несмотря на базовый состав земли, для превращения сырья в готовую продукцию обычно требуется некоторая обработка, а также значительное количество тепла для цемента и кирпичной кладки. Эти усилия могут потребовать значительных затрат энергии и привести к образованию двуокиси углерода и других экологически вредных побочных продуктов.

Производители и ассоциации, представляющие продукцию из каменной кладки, защищают свою ценность зеленого строительства, заявляя, что сырье, как правило, доступно в большинстве мест и легко доступно с ограниченным воздействием на окружающую среду.Сторонники также ссылаются на устойчивость кладки по сравнению с другими строительными материалами, и они отмечают, что после производства продукты инертны и могут быть измельчены для использования в качестве чистой заливки или переработаны в другие продукты для кирпичной кладки. Эти утверждения подтверждаются тем фактом, что изделия из каменной кладки способствуют получению кредитов на экологическое строительство в соответствии с LEED, Национальным стандартом экологичного строительства и другими программами.

Для уменьшения воздействия производства и транспортировки на окружающую среду, улучшения изоляционных свойств материалов и повышения их общей экологической ценности строительства были разработаны усовершенствования каменной кладки.Такие инновации, как автоклавный газобетон, использование летучей золы и промышленных отходов в качестве связующих, и даже возврат к доиндустриальным продуктам и методам производства (например, саман) — это лишь некоторые из альтернатив, доступных строителям.

Производители кирпичной кладки также стремятся справиться с проблемами, связанными с растущими требованиями энергетических кодексов, стандартами экологичного строительства и отраслевыми инициативами, такими как «Вызов продукции 2030 года», новая программа, которая установила цели по углеродным метрикам, включая сокращение «углеродного следа» на 50%. »Строительных материалов к 2030 году.

Вот краткое изложение того, что следует учитывать при оценке каменной кладки:

Adobe — пожалуй, самый простой кладочный блок. Этот прототип «сырцового» кирпича использовался в строительстве во всем мире с незапамятных времен. Он производится и используется здесь в ограниченном количестве, в основном на юго-западе Америки, в основном из-за его местной архитектурной ценности. Хотя его можно изготовить на месте практически из любой обычной почвы, смешанной с небольшим количеством связующего, такого как солома или даже навоз, сегодня производители добавляют стабилизаторы, включая портландцемент и асфальтовую эмульсию, для обеспечения консистенции и прочности.Традиционно саман изготавливается на строительной площадке, сушится на солнце и укладывается без раствора, а затем покрывается толстым штукатурным покрытием, что увеличивает его энергосберегающие, экологические и экономические преимущества. Однако он менее прочен и труднее транспортировать, чем другие изделия из каменной кладки, и подходит в основном для конструкций в районах с низкой влажностью и небольшим количеством осадков.

Кирпич — это такой же древний строительный блок, состоящий в основном из глины и кремнезема. Но поскольку кирпич обжигается или «обжигается» в печи, он превращается в чрезвычайно твердый и прочный керамический материал, устойчивый к эрозии от воды и износу.Во время производства можно добавлять различные материалы, такие как известь, оксиды железа и магний, а также красители для придания ряда желаемых качеств, таких как твердость, плотность, внешний вид и однородность. Как и саман, кирпич имеет отличительные экологические характеристики, в том числе экологичность и пригодность для вторичной переработки, а также тот факт, что его основные материалы поступают из местных или региональных источников. Тем не менее, длительное нагревание, необходимое для его зажигания, и энергия, используемая для транспортировки его значительной массы, противодействуют ему как экологичному строительному материалу (согласно одному источнику, транспортировка кирпича всего на 10 миль на конной телеге в Англии 18 века могла более чем вдвое превышать его стоимость. цена).

Terra-cotta (латинское слово «обожженная земля») — еще один современный «полностью натуральный» строительный продукт, имеющий исторические корни. Керамический материал на основе глины, очень похожий на кирпич, обычно обжигается в плитку для использования в напольных покрытиях, кровле и внешней облицовке. В современном строительстве терракота часто используется для защиты от дождя или для украшения коммерческих зданий. Он обычно используется в качестве структурного строительного блока в Европе и других странах, но не в Соединенных Штатах.Используемые здесь терракотовые изделия обычно импортируются, поэтому транспортный вес, объем и стоимость являются факторами, ограничивающими его экологическую ценность, наряду с тепловой энергией и углекислым газом, образующимся при его производстве.

Бетонные блоки и брусчатка , наряду с глиняным кирпичом, являются наиболее широко используемыми конструкционными материалами для кладки в Соединенных Штатах и, возможно, во всем мире. Бетон относительно недорог, его можно смешивать на месте или из местных источников и придавать ему практически любую форму, и, хотя он легко перерабатывается, он практически неразрушим, как любой искусственный строительный материал, когда-либо созданный.С другой стороны, ключевым ингредиентом бетона является портландцемент, промышленный материал с высоким содержанием внутренней энергии. По данным Portland Cement Association, промышленность старательно работает над улучшением этого процесса и с 1972 года снизила потребление энергии и выбросы CO2 в производстве более чем на 37%. Ассоциация утверждает, что производство цемента сегодня «составляет менее 3% всех промышленных выбросов CO2 в США, что намного меньше других источников», таких как нефтяная, химическая, металлургическая промышленность.

За прошедшие годы были разработаны материалы-заменители вяжущего для уменьшения или устранения портландцемента в бетоне, таких как промышленные побочные продукты, такие как летучая зола, стальной шлак, сельскохозяйственные отходы и переработанные бытовые отходы. Также были созданы новые виды продукции, например, бетонная брусчатка, которая позволяет дождевым и грунтовым водам естественным образом стекать в почву через внутренние дворики и парковки. Автоклавный газобетон (AAC) — еще одно новшество с преимуществами экологичного строительства: сборные блоки являются ресурсоэффективными, легкими и теплоизолирующими.Однако прочность на сжатие AAC составляет лишь половину от прочности стандартного бетона, и, поскольку он пористый и относительно мягкий, для предотвращения разрушения его необходимо покрыть или изолировать.

Суть всего этого заключается в том, что большинство строительных материалов из каменной кладки будут способствовать кредитованию зеленого строительства просто из-за присущей им устойчивости, но строители могут улучшить производительность, качество и желательность конструкции, выбрав элементы каменной кладки, которые предлагают дополнительные преимущества, такие как ресурс эффективность, уменьшенный вес, изоляционные свойства, переработанное содержимое и другие экологические характеристики, когда это возможно.Кладка всегда была неотъемлемой частью жилищного строительства. Нововведения, доступные в современных материалах, делают его еще лучше.

Майкл Моррис, бывший плотник и строитель, отчитывается по строительным темам в качестве редактора EcoHome.

Echelon Trenwyth Astra-Glaze-SW + CMU Блоки

Дополнительное образование

Обед и обучение

Превосходство в кладке с одинарным витком (LU / HSW)

CEU Кредиты: 1 LU | HSW

При правильном строительстве одинарные каменные стены предлагают множество преимуществ, которых не может коснуться никакой другой строительный материал, от огня до защиты от влаги, долговечности до эстетики и экономичной установки В этой презентации рассказывается, как правильно построить стену с использованием надлежащих методов проектирования. сосредоточение внимания на предотвращении появления влаги, растрескивания и проблем с очисткой, чтобы в полной мере воспользоваться преимуществами каменной кладки.

После завершения курса участники смогут:

• Узнайте, почему и где каменная кладка начинает трескаться.

• Ознакомьтесь с обновлениями кодов энергопотребления в отношении конструкции одинарной стены

• Спроектируйте и спроектируйте прочную однополосную стену.

• Исключить ненужный ремонт и чистку кирпичных стен.

Этот курс применим ко всем линиям строительных материалов, кроме шпона.

Зарегистрируйтесь на этот обед и обучениеОбед и обучение

Масонство и Лид v4.1 (LU / HSW)

CEU Кредиты: 1 LU

Экологичный дизайн и экологичное строительство постоянно развиваются, с последней версией LEED v4.1, представленной в 2019 году.

Этот курс исследует последние модификации стандарта LEED, с особым акцентом на соответствие и вклад в кладку. Курс, разработанный экспертом LEED Кристин А. Субашич, PE, LEED AP, познакомит слушателей с устойчивым дизайном и предоставит обзор рейтинговой системы LEED и ее кредитных категорий, с особым акцентом на материалы и ресурсы, а также охват критерии и соображения, используемые при выборе каменной кладки для проектов LEED.

После завершения курса участники смогут:

• Ознакомьтесь с изменениями в кредитной категории «Материалы и ресурсы» в LEED v4.

• Определите элементы устойчивого дизайна, которые не всегда являются частью рейтинговых систем зеленого строительства.

• Предоставьте обзор рейтинговой системы нового строительства LEED v4.1 BD + C.

• Объяснять стратегии устойчивого проектирования и стратегии LEED, в которых используется кладка.

Этот курс применим ко всем изделиям из каменной кладки.

Зарегистрируйтесь на этот обед и обучениеОбед и обучение

Преимущества глазурованной кладки для бетона (LU / HSW)

CEU Кредиты: 1 LU | HSW

Кладки из глазурованного бетона — безопасная, чистая и долговечная альтернатива глазурованному кирпичу и керамической плитке.

Этот курс подробно расскажет о преимуществах застекленных каменных блоков, включая их вклад в устойчивый дизайн, сертификацию LEED, здоровье жителей, а также их неоспоримую способность обеспечивать гибкую, потрясающую эстетику архитектурным проектам, начиная от школ, больниц, гимназий и за пределами

После завершения курса участники смогут:

• Ознакомьтесь с потенциальными требованиями LEED, которые можно получить, указав и используя CMU с остеклением.

• Обсудите правильную детализацию влажности, необходимую для глазурованной кирпичной кладки.

• Объяснить процесс изготовления глазурованной кладки.

• Обсудите утилитарные и эстетические преимущества глазурованной кладки.

Зарегистрируйтесь на этот обед и обучениеОбщие инструкции по уходу за керамической плиткой

Бетон

Двухгодичная очистка и удаление пятен с деревянных конструкций

Код процедуры: 640002S

Заполнение отверстий в деревянной облицовке шпоном

Код процедуры: 640002S

Ремонт трещин и отверстий в деревянных изделиях

Код процедуры: 640016S

Периодическое обслуживание деревянных панелей из шпона

Код процедуры: 640001S

Удаление шеллака с деревянных деталей и повторная окраска

Код процедуры: 640012S

Ремонт деревянных изделий, поврежденных водой

Код процедуры: 640011S

Замена изношенных деревянных конструкций

Код процедуры: 640015S

Окрашивание и лакирование изделий из дерева

Код процедуры: 640014S

Приготовление воды Javelle

Код процедуры: 371002S

Приготовление раствора для удаления напитков, сажи, смолы и других пятен с бетона

Код процедуры: 371001S

Обработка пятен бронзы и меди с бетона

Код процедуры: 371044S

Запечатывание составных пятен от бетона для уплотнения

Код процедуры: 371009S

Обработка пятен компаундом от бетона

Код процедуры: 371014S

Пятна чернил на бетоне

Код процедуры: 371024S

Удаление пятен йода с бетона

Код процедуры: 371025S

Обработка пятен ржавчины на железе с бетона

Код процедуры: 371026S

Обработка пятен льняного, соевого и тунгового масла с бетона

Код процедуры: 371030S

Удаление пятен смазки и нефтяного масла с бетона

Код процедуры: 371031S

Обработка пятен пота от бетона

Код процедуры: 371033S

Укладка фанеры или пятен герметика от бетона

Код процедуры: 371034S

Удаление пятен мочи с бетона

Код процедуры: 371038S

Нанесение пятен от конфет и кондитерских изделий на бетон

Код процедуры: 371008S

Удаление пятен асфальта с бетона

Код процедуры: 371005S

Удаление пятен от напитков с бетона

Код процедуры: 371006S

Удаление пятен крови с бетона

Код процедуры: 371007S

Удаление жевательной резинки с бетона

Код процедуры: 371010S

Удаление пятен угольной смолы с бетона

Код процедуры: 371012S

Удаление пятен креозота с бетона

Код процедуры: 371013S

Удаление высолов с бетона

Код процедуры: 371016S

Удаление отделки и отверждение обесцвечивания бетона

Код процедуры: 371018S

Удаление пятен от огня, дыма, копоти, смолы и древесной смолы с бетона

Код процедуры: 371019S

Удаление жирных пятен с бетона