Как правильно выбрать краскопульт для покраски автомобиля в 2020 году

В одной из программ цикла «Следствие вели…» Леонид Каневский рассказывал о любви советского человека делать ремонт своего автомобиля самостоятельно. Сохранилась эта тенденция и сейчас. Всё больше набирает популярность покраска авто. Для этого существует особый инструмент – краскопульт.

Покраска авто краскопультом

Разнообразие моделей поражает. Поэтому, чтобы не запутаться в выборе, рекомендуем прочесть эту статью до конца. А затем выбрать подходящую модель и лучшую краску.

Требования к инструменту

Подбор инструмента нужно начинать с частоты использования. Категорий инструмента – 3: бюджетная, средняя и профессиональная. Для повседневного использования и покраски машины в домашнем гараже подходит недорогой пистолет, а для работника СТО лучше всего профессиональные экземпляры.

На следующем уровне находится перечень задач для выполнения. Производители предлагают разные системы распыления и конструкции пистолетов. Каждый из них эффективен для разных автомобилей. Рассмотрим их более подробно.

Эти загадочные буквы…

На пистолетах можно встретить такие словосочетания: HP, HVLP, LVLP, HTE. Они разъясняют, при каком объёме и давлении работает распылитель. А вот принцип работы приблизительно один и тот же. Внутри устройства два параллельных канала, по одному из которых поступает сжатый воздух. Другой же предназначен для подачи краски. Сжатый воздух расщепляет состав и формирует факел, который прилипает к корпусу транспортного средства. Дальнейшее определяет рабочее давление.

HP – высокое давление

Пистолеты такого типа постепенно уходят с рынка. Их преимущество – лёгкость подбора компрессора и низкое потребление воздуха. Но управлять таким устройством достаточно сложно ввиду густой пелены тумана. Лишь треть образованного 4-атмосферным факелом лака попадает на кузов машины, вся остальная загрязняет окружающую среду.

Краскопульт HP

HVLP – высокий объём при низком давлении

Один из самых распространённых видов инструмента. Он доказал свою эффективность у профессиональных маляров. Низкое давление на уровне 2-3 атмосфер способствует высокому КПД устройства. Недостаток такого краскопульта – работать с ним нужно на расстоянии с применением высокопроизводительного компрессора. Такая система оправдывает себя при работе с металлическими и перламутровыми оттенками лакокрасочных покрытий.

Он доказал свою эффективность у профессиональных маляров. Низкое давление на уровне 2-3 атмосфер способствует высокому КПД устройства. Недостаток такого краскопульта – работать с ним нужно на расстоянии с применением высокопроизводительного компрессора. Такая система оправдывает себя при работе с металлическими и перламутровыми оттенками лакокрасочных покрытий.

HVLP 1,3 мм SUMAKE SS-1203

LVLP — низкий объём при низком давлении

Работают такие пистолеты под давлением от 1,6 атмосферы, распыл же происходит вообще на 0,7-1,2. Они убирают минусы озвученных выше пистолетов. Степень переноса лакокрасочного покрытия превышает 75%.

Краскораспылитель Кратон LVLP-01G

Электрические пистолеты

Такие краскопульты используют крайне редко из-за большого числа недостатков. Дюзы инструмента чрезвычайно большие и не позволяют качественно покрасить авто. Для домашней и учебной покраски это вполне подходит, но для профессионала это табу.

Сколько краскопультов нужно иметь

Всё зависит от сферы деятельности. Если перед вами стоит задача покраски собственного автомобиля, то достаточного одного инструмента под конкретный материал. Для профессионального применения лучше взять несколько видов для каждой задачи. Преимущество такого шага – экономия времени из-за отсутствия необходимости чистить краскораспылитель.

Где и как покупать краскопульт

Лучше всего краскопульт приобретать в авторизованном магазине производителя. А вот объявлений о продаже оборудования на заборах или досках объявлений лучше избегать. Вам наверняка предложат восстановленный или кустарно изготовленный аппарат без гарантийных обязательств. А то и вовсе лишитесь собственных денег.

Комплект будет неполным без компрессора и шлангов. Относительно нагнетателя воздуха – желаемое значение давления желательно умножить на полтора или удвоить с целью гибкости в выборе дюз. Плюс недостаточное давление скажется негативно на качестве покраски. Избыточное же компенсирует путевые потери в процессе работы.

Bosch PFS 55

Шланги и фитинги должны быть примерно 3/8 дюйма внутреннего диаметра. Если же использовать стандартные четвертьдюймовки, то возможны перебои в подаче воздуха. Нестабильность воздушного потока вызовет сложности в работе инструмента и даже в равномерности нанесения лакокрасочного покрытия. Да и процент эффективности сократится на этом фоне.

Перед покупкой стоит также проверить простоту работы регулировочных винтов. Они должны легко откручиваться и закручиваться без лишних усилий. Если же для этого нужно применять дополнительный инструмент, то лучше отказаться от покупки прибора. Ведь иногда нужно оперативно изменить давление или скорость подачи краски. А приспособления под рукой могут оказаться не всегда.

Выбор дюзы

Дюзой называют сопло или форсунку, через которую протекает лакокрасочный материал или грунтовка. В этом отверстии находится игла, которая регулирует интенсивность подачи состава на кузов окрашиваемого транспортного средства. Стандартные типоразмеры форсунок таковы:

- 1,2 – идеальная дюза для всех видов локальных малярных работ;

- 1,3-1,6 подходит для работы с водорастворимыми красками и жидкой базой;

- 1,4-1,7 сотрудничает с акрилом и лаком;

- 1,6-2,2 – для грунтования;

- 2,5-3,0 применяют для жидкой шпаклевки.

Профессиональны маляры покупают лишь одну дюзу типоразмером 1,6 и применяют её для всех видов работ. А дюзы 2,5-3,0 редко применяют, ведь шпаклевать нужно лишь отдельные категории авто.

Завершение

Опытный мастер оценит по достоинству современный краскопульт премиум-сегмента. А новичку лучше набираться опыта на недорогом инструменте и лишь затем переходить на профессиональный прибор.

виды и их различия, важные характеристики

Проведение малярных работ — довольно трудоемкое занятие, особенно, если нужно нанести слой краски, лака или защитного покрытия на неровную поверхность или поверхность большой площади. Значительно упрощает задачу краскопульт (краскораспылитель), с помощью которого нанесение различных покрытий происходит быстро, качественно и с минимальными физическими затратами.

Назначение краскопульта

Прибор предназначен для создания аэрозоля, то есть взвешенных в воздухе мелких частиц какого-либо вещества, например, краски, лака, раствора для побелки, антисептика и т.д. А если точнее, то краскопульт нужен для направленного переноса мелких частиц вещества на какую-либо поверхность ровным слоем, без образования пузырей и потеков.

Прибор для распыления краски и других веществ в различных своих модификациях применяется в следующих сферах.

- Для покраски металлоконструкций, поскольку это достаточно трудоемкий процесс, особенно, если работы проводятся на высоте. Благодаря использованию краскопульта легко окрашиваются все труднодоступные места.

- Для побелки известью помещений в целях уничтожения грибков и различных мелких насекомых. Очень часто обработка больших площадей стен и потолков известью проводится в животноводческих помещениях. В таких случаях для извести применяют обычный строительный краскопульт, предназначенный для побелки стен мелом.

- Для покраски стен и потолков в жилых и нежилых помещениях. Для потолка используют специальный прибор с удлиненным корпусом, позволяющим производить нанесение покрытия без использования стремянки.

- Для грунта. Грунтовка наносится на поверхность перед нанесением основного декоративного покрытия. Также краскопульты широко используются для масляной краски, для водно-дисперсионной краски и для водоэмульсионной краски.

- Для антисептика. С помощью распылителя можно наносить различные антисептики для борьбы с бактериями, грибками и насекомыми.

Поэтому, например, перед началом строительства деревянного дома, чтобы избавиться от древесных жуков или грибков в бревнах и других деревянных элементах, с помощью пульверизатора наносятся различные защитные составы и пропитки.

Поэтому, например, перед началом строительства деревянного дома, чтобы избавиться от древесных жуков или грибков в бревнах и других деревянных элементах, с помощью пульверизатора наносятся различные защитные составы и пропитки. - Для антигравия. Многие автолюбители обеспокоены коррозией металлических частей автомобиля и стараются вовремя наносить, например, на днище авто антикоррозийные составы. Для этой цели как нельзя лучше подойдет краскопульт.

- Для порошковой окраски. Приборы, работающие с порошковыми красителями, часто применяют в автосервисах для покраски кузовов автомобилей.

- Для лака по дереву. Состав удобно наносить при изготовлении мебели и других изделий из древесины. Также краскопульт для дерева используют при нанесении морилки на деревянные поверхности и для покраски мебели.

- Для мелких деталей. Поскольку на покраску мелких деталей уходит много времени, то покрасочный пистолет намного упростит задачу и позволит нанести покрытие буквально за несколько секунд.

Виды краскопультов

Семейство краскораспылителей принято разделять на виды, и их устройство определяет принцип нанесения лакокрасочных и защитных покрытий. На рынке оборудования для покраски представлены следующие типы краскопультов:

- электрические;

- пневматические;

- аккумуляторные;

- безвоздушные;

- высокого и низкого давления;

- с верхним и нижним бачком.

Разберемся, в чем разница между ними.

Электрические краскопульты

Электрический краскораспылитель представляет собой прибор без компрессора, но в котором встроен поршневой насос, приводимый в движение от электромагнита с колеблющейся планкой. Также некоторые краскораспылители бывают со встроенным компрессором, создающим поток воздуха за счет вращения турбины электродвигателем.

Турбинный краскопульт так же, как и поршневой, работает от сети 220 В. А поскольку для данного типа приборов не требуется специально приобретать компрессор с ресивером, то их часто выбирают для бытового использования.

Кроме всего, существуют электрические краскораспылители с выносным компрессором. Последний может иметь большие размеры и предназначен для размещения на полу. В основном, это аппараты для профессионального использования.

Бытовые же приборы имеют компактные размеры, и при работе подвешиваются на плечо с помощью ремешка, присутствующего в наборе к аппаратам.

Пневматические пульверизаторы

Пневматический краскопульт работает только от сжатого воздуха.

Для производства последнего требуется наличие компрессора. Чтобы стабилизировать воздушный поток и поддерживать давление воздуха на одном уровне, между компрессором и краскопультом устанавливается ресивер.

Как правило, пневматический тип прибора – это профессиональный краскопульт, благодаря которому добиваются идеального качества нанесения лакокрасочных покрытий.

Среди профессиональных моделей можно увидеть и электронный краскопульт, то есть с цифровым манометром. Наличие электронного манометра позволяет производить точную настройку прибора, что очень важно, если требуется добиться одинаковой интенсивности распыления красителя.

Также к пневматическим приборам можно отнести и автоматический краскораспылитель, который в основном используется на производстве в составе автоматических установок для нанесения различных декоративных и защитных покрытий.

Совет! Чтобы понять, какой краскопульт лучше — электрический или пневматический (воздушный), нужно знать, для каких целей будет использоваться прибор. Для бытовых нужд, если к качеству покрытия не предъявляются высокие требования, хорошо подойдет электрический краскопульт. Но для покраски автомобилей лучше использовать пневматический инструмент.

Аккумуляторные пульверизаторы

Краскораспылители, работающие на аккумуляторе, являются аналогами обычных электрических приборов. Единственное преимущество аккумуляторных пульверизаторов – это мобильность, которая дает возможность работать в местах, где отсутствует электрическая сеть.

Единственное преимущество аккумуляторных пульверизаторов – это мобильность, которая дает возможность работать в местах, где отсутствует электрическая сеть.

Но стоит учитывать, что данный ручной краскопульт не сможет работать длительное время по причине разряда батареи. В среднем такой аппарат работает 20-30 мин, после чего необходима замена АКБ. Поэтому аккумуляторный краскопульт обычно используют для выполнения работ небольших объемов.

Безвоздушные краскораспылители

Как видно из названия прибора, распыление краски происходит без использования сжатого воздуха. В краскораспылителях безвоздушного распыления (плунжерных) краска подается в сопло

Чтобы определиться, какой краскопульт лучше — воздушный или безвоздушный, нужно понимать, для каких целей будут использоваться приборы.

Воздушный метод переноса краски подразумевает образование мягкого факела красящего вещества, который наносится на обрабатываемую поверхность тонким слоем. Благодаря этому достигается высокое качество покрытия, в том числе и в труднодоступных или рельефных местах. Но за счет малой вязкости лакокрасочного материала и невысокого давления воздуха не все мелкие частицы вещества долетают до окрашиваемой поверхности. Немалая их часть остается в воздухе и окружает маляра.

Безвоздушный краскопульт, как было сказано выше, работает при высоком давлении, что дает возможность использовать более вязкий краситель. Следовательно, частицы его имеют большую массу, чем при воздушном распылении, и все долетают до окрашиваемой поверхности, без завихрения. В таком случае краска расходуется более экономно. Хотя безвоздушным методом и можно добиться высокого качества лакокрасочного покрытия, но для покраски рельефных деталей данный вид пульверизатора не подойдет.

Краскораспылители высокого и низкого давления

Агрегаты высокого давления (до 56 атмосфер) предназначены для распыления вязких лакокрасочных составов. Кроме всего, данными краскопультами можно наносить мастики на основе битума, грунтовки и составы, обладающие антикоррозийными свойствами.

Краскопульт низкого давления является самым популярным аппаратом среди мастеров занимающихся покраской автомобилей

Важно! Для работы прибора требуется компрессор с ресивером и, желательно, с редуктором, позволяющим регулировать давление воздуха на входе в пистолет.

Приборы с верхним и нижним бачком

Если на краскораспылителе установлен бачок в верхней части, то подача краски в инструмент происходит за счет силы притяжения. Краскопульт с верхним бачком используют для нанесения различных покрытий на небольшие площади. Приборы с верхним бачком более экономны, поскольку краска в них расходуется полностью, чего нельзя сказать об инструменте, где бачок для краскопульта установлен в нижней части.

При нижнем расположении емкости жидкость подается в прибор по причине разрежения, создаваемого потоком сжатого воздуха. Краскопульт с нижним бачком принято использовать для нанесения покрытий на большие площади, поскольку объем емкости у такого прибора значительно превышает объем верхнего бачка.

Порошковые аппараты

Порошковый краскопульт является устройством, работающим с сухими красителями. Основной элемент прибора – это электростатический преобразователь.

Но все же, работа прибора невозможна без сжатого воздуха. Последний, проходя сквозь краскораспылитель, переносит порошок в сторону электростатического преобразователя, где он ионизируется. Далее, ионизированные частицы порошка выдуваются через сопло на окрашиваемую поверхность, имеющую противоположный заряд, и прилипают к ней.

Далее, ионизированные частицы порошка выдуваются через сопло на окрашиваемую поверхность, имеющую противоположный заряд, и прилипают к ней.

Важно! Порошковые краскораспылители позволяют наносить равномерный слой краски не только на ровных поверхностях, но и на рельефных.

Также существуют порошковые пульверизаторы, не использующие электричество для ионизации частиц порошка. Такие приборы называются трибостатическими.

Частицы порошкового красителя в пистолете ионизируются за счет трения о внутренние стенки трибостатического ствола и столкновения между собой, после чего выдуваются на обрабатываемую поверхность потоком воздуха.

Тип пистолета

Все виды краскораспылителей также различаются по типу пистолета.

- HP (высокое давление). Конструкция инструмента позволяет наносить покрытие с большой скоростью. Для нормальной работы прибора требуется давление в системе 5-6 бар. При этом потеря краски при работе пистолета не превышает 50%. Соответственно, инструменты класса HP имеют невысокую стоимость, просты в эксплуатации, но не могут похвастаться хорошим качеством нанесения покрытия.

- Инструмент способен работать при низком давлении, но с большим расходом воздуха. При этом на поверхность переносится около 65% состава. Сжатый воздух подается в аппарат под большим напором, поэтому для работы инструмента нужен компрессор с высокой производительностью. Качество покрытия пистолетом класса HVLP за счет стабильности факела можно назвать довольно хорошим. Также скорость работы аппарата остается высокой. Поэтому данный вид инструмента считается наиболее эффективным.

- Пистолеты имеют минимальную потерю краски, около 20%, за счет работы при низком давлении и небольшому расходу воздуха. Приборы позволяют добиться высокого качества покраски и не требуют хорошей производительности компрессора (достаточно 200 л/мин). Единственный недостаток пистолетов класса LVLP – высокая стоимость.

Выбор краскопульта для бытового и профессионального применения

Чтобы правильно выбрать краскопульт для дома или профессионального использования, необходимо учитывать такие характеристики инструмента, как:

- класс (тип) краскораспылителя;

- материал бачка и его расположение;

- габариты и вес;

- размер сопла;

- мощность (для электрических аппаратов).

Класс краскораспылителя

Поскольку краскораспылитель класса HVLP может работать при невысоком давлении и обеспечивать приемлемое качество окрашивания, то лучше купить для дома именно такую модель пистолета. Конечно же, для профессиональной сферы потребуется приобрести промышленный инструмент класса LVLP.

Материал бачка и его расположение

Бачок для краски и других составов изготавливают либо из пластика, либо из металла. Пластиковые бачки удобны тем, что они полупрозрачны и позволяют визуально определять уровень лакокрасочного материала, залитого в него. В пользу металлических емкостей для пульверизаторов говорит то, что их можно промывать агрессивными растворителями, которые могут повредить бачок из пластика.

Совет! Для домашнего использования будет достаточно прибора с пластиковым бачком, так как в быту труднорастворимые красящие составы почти не применяются.

Также, делая выбор краскопульта, следует учитывать расположение бачка, от которого зависит, сможет ли маляр выполнить ту или иную работу. Верхнее расположение емкости считается универсальным и позволяет производить нанесение составов как на потолок, так и на стены. В некоторых приборах верхний бачок может подсоединяться с помощью гибкого шланга, позволяющего устанавливать емкость в нужном положении.

При нижнем закреплении бачка прибор будет работать только в горизонтальном положении. Если инструмент поднять вертикально, например, для побелки потолка, то раствор перестанет поступать в инструмент. Единственное, чем удобен нижний бачок — так это повышенным объемом, позволяющим заливать в него большое количество краски или другого состава.

Габариты и вес

В большей степени, данные параметры относятся к электрически краскораспылителям. Чем больше размеры компрессора или насоса, тем выше производительность прибора для распыления составов. Поэтому профессиональные мастера предпочитают использовать электрические пульверизаторы с внешним компрессором (напольным).

Бытовые же электрические краскораспылители имеют маленький размер, встроенный в пистолет насос и удобны для мелких покрасочных работ по дому. К тому же, данный мини инструмент может выпускаться и с внешним компрессором небольших размеров. Благодаря малому весу, его можно переносить на плече во время работы пульверизатором.

Размер сопла

Сопло от краскопульта, а точнее диаметр его выходного отверстия (дюзы), напрямую виляет на размер капли лакокрасочного материала, который распыляется. Выбирая краскораспылитель, необходимо знать, какие виды работ будут проводиться с его помощью. Для распыления различных материалов требуется подбирать соответствующий диаметр сопла:

- для распыления красок на водной основе, а также нанесения базы и лака требуется диаметр дюз 1,2-1,6 мм;

- для красок и лаков на акриловой основе требуется сопло с диаметром 1,4-1,7 мм;

- с грунтовками хорошо работают приборы, имеющие сопло с диаметром 1,5-2,2 мм;

- для густых составов, например, жидких шпаклевок, потребуется диаметр дюзы в пределах 2,5-3 мм.

Поэтому рекомендуется покупать инструмент, имеющий в комплектации несколько сменных головок, позволяющих ему стать универсальным.

Совет! Для профессионального использования следует покупать прибор, головки сопла которого изготовлены из нержавейки. Данные элементы прослужат дольше своих пластиковых аналогов, которые не выдерживают частого промывания в растворителях.

Данные элементы прослужат дольше своих пластиковых аналогов, которые не выдерживают частого промывания в растворителях.

Мощность электрических пульверизаторов

Аппараты, имеющие мощность до 500 Вт, считаются бытовыми, имеют невысокую стоимость и больше подходят для начинающих маляров. Они плохо работают с густыми составами, наносят краситель неравномерно, что сказывается на качестве покрытия.

Для профессионального использования следует выбирать приборы мощностью более 500 Вт, которые смогут справляться с составами любой вязкости и равномерно распылять их на обрабатываемую поверхность.

Полезные дополнения

Поскольку краскораспылители используются для выполнения большого количества различных видов работ, то в некоторых случаях для более эффективного использования приборов к ним подсоединяют дополнительные элементы.

- Красконагнетательный бак. Представляет собой емкость с герметично закрывающейся крышкой. Также бак имеет штуцеры для подсоединения шланга от компрессора и шланга для подачи краски на пистолет. Благодаря красконагнетательному баку появляется возможность наносить покрытия на поверхности большой площади.

- Влагоотделитель. Обязательно должен устанавливаться между компрессором и краскопультом, если к качеству лакокрасочного покрытия предъявляются высокие требования.

Объясняется данная необходимость тем, что в атмосферном воздухе имеется некое количество влаги. При сжатии воздуха компрессором, влага начинает конденсироваться в ресивере и в шланге воздушной магистрали. Далее, влага попадает в пистолет и смешивается с лакокрасочным материалом. Если состав имеет водную основу, то ухудшения качества покрытия не произойдет. При использовании других красителей и лаков, наличие влаги в подаваемом воздухе вызовет их отслоение или образование пузырей после нанесения. - Воздушный фильтр. Предназначен для тонкой очистки воздуха, поступающего в пистолет, от мелких твердых частиц.

Также данный фильтр способен работать, как влагомаслоотделитель.

Как красить компрессором и пульверизатором

Современный выбор инструмента существенно упрощает проведение строительных и отделочных работ даже для начинающих специалистов. Если вы столкнулись с необходимостью нанесения лака или краски на стены, пол, потолок и желаете выполнить поставленную задачу быстро и без неприятных сюрпризов, таких как появление пузырьков воздуха или ворса от кисти на окрашиваемой поверхности, отдайте предпочтение пульверизатору и компрессору (краскопульту).

Принцип работы компрессора

Устройство способно подавать лакокрасящий состав под давлением. Это позволяет качественно и быстро обрабатывать значительные площади. За подачу воздуха под нужным давлением отвечает компрессор. Внешне он представляет собой баллон, внутри которого находится сжатый воздух. Роль пневматического краскораспылителя играет пульверизатор, состоящий из емкости для краски, рукоятки и рабочего распылительного сопла.

Сегодня можно приобрести оборудование самого разного вида и мощности. Для проведения лакокрасочных работ используют воздушный компрессор масляного типа. Вариант, который работает без использования масла больше подходит для таких целей, как например подкачка колес.

Перед тем как красить пульверизатором следует правильно подобрать модель оборудования. Самым надежным по праву считается металлический вариант. Объем бачка лучше выбирать средний. Слишком маленький бак будет требовать постоянного подливания краски, слишком большой – создавать трудности в работе.

Как красить пульверизатором – основные этапы

- Подготовка помещения и оборудования

Проверьте основание на сухость и чистоту, обеспечьте в помещении хорошее проветривание. Однако при этом постарайтесь избегать сильных сквозняков. Оптимальный температурный режим для окрашивания –+10-+30°С, влажностный – 60%. Итак очищаем поверхность от пыли и грязи. Если основание было ранее окрашено, шлифуем его. Неровности и трещины зашпаклевываем, грунтуем. После полного высыхания грунтовки можно переходить к окрашиванию. Смесь тщательно перемешиваем и процеживаем. Далее на холостом ходу проверяем работоспособность компрессора. Это позволит определить наличие герметичности в местах стыковки шлангов. Заправляем бак краской. Располагаем оборудование так, чтобы максимальное расстояние до рабочей поверхности составляло 30 см.

Однако при этом постарайтесь избегать сильных сквозняков. Оптимальный температурный режим для окрашивания –+10-+30°С, влажностный – 60%. Итак очищаем поверхность от пыли и грязи. Если основание было ранее окрашено, шлифуем его. Неровности и трещины зашпаклевываем, грунтуем. После полного высыхания грунтовки можно переходить к окрашиванию. Смесь тщательно перемешиваем и процеживаем. Далее на холостом ходу проверяем работоспособность компрессора. Это позволит определить наличие герметичности в местах стыковки шлангов. Заправляем бак краской. Располагаем оборудование так, чтобы максимальное расстояние до рабочей поверхности составляло 30 см.

Перед тем как красить пульверизатором, убедитесь в том, что он заполнен составом минимум на 1/3, максимум — на 1/2. Если краска оказалась слишком густой, ее необходимо разбавить растворителем и процедить через марлю. Использование густого состава приводит к тому, что форсунка быстро забивается.

Для окрашивания стен в помещении лучше предпочесть краскопульверизатор низкого давления, работающий от пылесоса.

Во время работы оборудования необходимо следить за показателем на манометре, используя редуктор регулировки давления воздуха. Показания давления зависят от вязкости используемого состава. Выходное давление нужно отрегулировать так, чтобы при первом запуске агрегата из сопла поступал сначала воздух, и лишь за тем сам состав. Также следует провести регулировку объема подачи красящей массы и воздуха непосредственно на краскопульте. Это позволит обеспечить равномерное нанесение смеси, исключит чрезмерное распыление и неоправданный расход краски. В процессе работы прибор следует перемещать строго по вертикали и горизонтали. При этом рекомендуется создавать легкое перекрытие предыдущей полосы последующей. Перед тем как красить компрессором его следует установить таким образом, чтобы распылитель находился в вертикальном положении на расстоянии 15-30 см от обрабатываемой поверхности.

Следует исключить риск подачи воздуха в пустой краскопульт, дабы избежать резких выбросов краски.

Высокого результата в работе можно достигнуть, если производить окрашивание сначала вертикально, а затем нанести еще один слой краски, но уже горизонтально.

- Очистка пульверизатора после окончания работы

Пустой баллон следует наполнить растворителем на 1/3 и тщательно почистить с помощью кисти. Далее следует, нажимая на курок пистолета, пропустить растворитель через сопло. Для обработки внутренних поверхностей устройства подойдет чистая ветошь, после чего баллон заново наполняют растворителем теперь уже на ¼ и продувают через сопло.

Краскораспылитель отсоединяют от компрессора. Сопло и головку помещают в небольшую емкость с растворителем, затем достают запорную иглу и тщательно ее промывают, после чего протирают. С помощью кисти и растворителя очищают соединение пистолета и сопла. Все детали вытирают насухо неворсяной ветошью и собирают распылитель. Баллон наполняют растворителем (50 г) и снова пропускают его через сопло. Затем заново заливают в баллон 50-70 г растворителя, плотно закрывают крышку и убирают до следующего использования. Нахождение растворителя в пульверизаторе гарантирует его рабочее состояние при последующем окрашивании.

Как правильно выбрать краскопульт? | COLOR

Краскопульт уже давно и успешно применяется во многих отраслях промышленности. Кроме того, этот универсальный инструмент можно встретить и на стройплощадках всего мира. Не последнюю роль пульверизатор играет в арсенале домашнего мастера. Правда, выбрать нужную модель бывает не всегда просто, потому как в продаже представлено очень много вариантов окрасочного оборудования от сотен фирм-производителей. Давайте разберёмся, какие вообще бывают краскопульты и какие распылители подойдут для выполнения различных задач.

Первые пульверизаторы появились в конце девятнадцатого века. Интересно, что применялись они в медицине – для обработки различными препаратами открытых ран, а также для ингаляции горла и верхних дыхательных путей. Изобретение оказалось неимоверно удачным и достаточно универсальным, поэтому его автор, американец Ален ДеВилбисс, покинул медицину и организовал производство краскопультов. Ручной окрасочный пистолет для промышленного и бытового использования Ален вместе с сыном запатентовали в 1907 году.

Интересно, что применялись они в медицине – для обработки различными препаратами открытых ран, а также для ингаляции горла и верхних дыхательных путей. Изобретение оказалось неимоверно удачным и достаточно универсальным, поэтому его автор, американец Ален ДеВилбисс, покинул медицину и организовал производство краскопультов. Ручной окрасочный пистолет для промышленного и бытового использования Ален вместе с сыном запатентовали в 1907 году.

Как видим, этот инструмент имеет свою давнюю историю. За много лет его по достоинству оценили не только мебельщики, промышленные маляры и работники автомастерских, но и строители, занимающиеся отделочными работами. Раньше в нашей стране бытовых краскопультов не было, почти не было. Вы, наверное, видели, как в своё время женщины из ЖЕКа белили подъезды пульверизаторами с ручным насосом и длинной металлической удочкой. А помните советские пылесосы, работающие на выдув, к ним ещё прилагалась пластиковая насадка в виде крышки? Подсоединяем пол-литровую банку с краской и…

Теперь всё немного по-другому, инструмент заметно эволюционировал, стал функциональнее, производительнее и технологичнее. Современные распылители позволяют в короткие сроки выполнять огромный объём малярных работ, кроме того, они обеспечивают высочайшее качество готового покрытия. Если нужна гладкая, равномерно окрашенная поверхность, то альтернативы краскопульту нет вовсе. Ни валик (даже с самой мелкой велюровой шубкой), ни тем более кисть, не дадут такого результата. Незаменимым пульверизатор будет при обработке больших площадей или при покраске профильных, криволинейных, объёмных деталей.

На данный момент появилось много вариантов краскораспылителя, которые отличаются не только ценой, но и особой конструкцией, разными принципами действия. Соответственно, и назначение у них разное.

Все краскопульты делятся на две основные категории:

- Пневматические.

- Безвоздушные (с электродвигателем).

Чем отличается электрический краскопульт от пневматического?

1. Пневматические краскопульты:

Пневматические краскопульты:

Скажем честно, общего у них не очень много. Тут и в конструкции дело, и в принципах работы. Краскопульт, который работает на сжатом воздухе, называют пневматическим. Естественно, для его функционирования нужен компрессор с ресивером. Посредством шланга к компрессору присоединяется насадка-распылитель в виде пистолета с бачком – по сути, это и есть краскопульт. Компрессор, используя электроэнергию, нагнетает воздух и подаёт его в краскопульт. Воздух под давлением разбивает краску на мельчайшие частицы и выталкивает её из сопла, образуя так называемый факел.

ВАЖНО: Правильно подобранный, качественный комплект «компрессор-краскопульт» стоит немалых средств, поэтому пневматические краскопульты в основном применяют профессионалы.

2. Безвоздушные пульверизаторы:

Электрический пульверизатор (точнее будет называть его «с электродвигателем») не образует сжатого воздуха, краска распыляется просто под давлением – с помощью встроенного насоса. Естественно, лакокрасочные материалы не могут быть должным образом измельчены из-за отсутствия воздушного потока. Качество покрытия, выполняемого таким аппаратом, значительно уступает результату, доступному при использовании даже самых дешёвых пневматических аналогов. Правда, взамен мы получаем компактный, недорогой, простой в обслуживании инструмент, не требующий какого-либо дополнительного оборудования, средств очистки воздуха. Он способен серьёзно облегчить жизнь домашнему мастеру, периодически сталкивающемуся с малярными работами.

ВАЖНО: Подавляющее большинство экспертов электрические краскораспылители считают бытовыми.

Справедливости ради отметим, что существуют электрические краскопульты с миникомпрессором. Это своего рода промежуточный вариант. Здесь для процесса распыления также используется поток сжатого воздуха. Компрессор чётко рассчитан под производительность своего пистолета, он исполнен в отдельном кожухе, соединяются они специальным заводским шлангом высокого давления. Пистолет “разнесённого” краскопульта, который мы держим в руках, намного легче, чем обычная моноблочная электрическая модель (отсутствует электродвигатель). Такие экземпляры по качеству покраски приближаются к традиционной пневматике, однако и стоят они не дёшево – ценник стартует от 500 условных единиц. Будьте внимательны, через телевидение (всякие там «покупки с дивана») сейчас активно распространяют низкосортную стилизацию под этот класс полупрофессионального инструмента.

Пистолет “разнесённого” краскопульта, который мы держим в руках, намного легче, чем обычная моноблочная электрическая модель (отсутствует электродвигатель). Такие экземпляры по качеству покраски приближаются к традиционной пневматике, однако и стоят они не дёшево – ценник стартует от 500 условных единиц. Будьте внимательны, через телевидение (всякие там «покупки с дивана») сейчас активно распространяют низкосортную стилизацию под этот класс полупрофессионального инструмента.

Наш боевой комплект (Fiac Cosmos 2.4 плюс Miol 80-864):

В своё время перед нашей бригадой тоже стал вопрос выбора. Мы решили не играть в рулетку, и последовали примеру своих более опытных товарищей – приобрели достойный, можно сказать типичный итальянский компрессор среднего уровня Fiac Cosmos 2.4. В пару к нему взяли простенький пистолет высокого давления от известной харьковской фирмы – Miol 80-864. Комплект получился хорошо сбалансированным, ни разу не было случая, чтобы компрессор отключился на “докачку”, или от перегрева сработало термореле. Его производительность в 240 л/мин. с лёгкостью перекрывает “прожорливость” пистолета, которая исчисляется 75-210 литрами в минуту. Были сомнения насчёт ёмкости ресивера – какой брать: 24 или 50 литров. Как обычно, мы сделали выбор в пользу компактности, малого веса – и не пожалели. Модель Cosmos 2.4 имеет всего 65 см в длину, 30 кг веса, хорошую эргономику, его очень легко транспортировать по этажам наших объектов. Несмотря на минимальный объём ресивера, давление 4-6 бар (рабочее давление нашего пистолета) Cosmos 2.4 держит стабильно, без провалов во время активного разбора, так как его автоматика выставлена на диапазон от 6 до 8 бар. Двигатель разработчики компании Fiac применили не самый слабый (1,5 кВт), но работает он стабильно и не слишком громко. Его алюминиевый корпус с ярко выраженными рёбрами хорошо отводит тепло, этому способствует и встроенный вентилятор. Вполне естественно, что итальянский аппарат имеет понятную регулировку давления, качественный манометр, реально работающий предохранительный клапан, чуткую термозащиту. Есть у нашего компрессора один недостаток: после рабочей смены на полу обнаруживается несколько капель масла – видимо, “потеет” какая-то прокладка. Но мы решили не вторгаться в мотор, ведь он нас не подводит уже несколько лет кряду, просто всегда что-то подстилаем.

Вполне естественно, что итальянский аппарат имеет понятную регулировку давления, качественный манометр, реально работающий предохранительный клапан, чуткую термозащиту. Есть у нашего компрессора один недостаток: после рабочей смены на полу обнаруживается несколько капель масла – видимо, “потеет” какая-то прокладка. Но мы решили не вторгаться в мотор, ведь он нас не подводит уже несколько лет кряду, просто всегда что-то подстилаем.

Немного про пистолет Miol 80-864. Машины мы не красим, поэтому особо заморачиваться не стали и купили недорогой (12 $) распылитель высокого давления. Но качество покрытия, которое он позволяет получить, целиком и полностью устроит любого строителя. При этом работает он довольно быстро, укрывистость хорошая, небольшой процент переноса краски нас не пугает (расход всё лучше, чем от кисти или валика). Он лёгкий, маневренный, в руке лежит хорошо, правда, немного не хватает на рукоятке резины или чего-то подобного. Иногда хочется иметь резервуар большего размера (в комплекте поставляется бачок 0,6 литра), но логика подсказывает, что тогда и краски в рабочей руке держать нужно будет больше. Дюзу на пистолет производители установили диаметром 1,5 мм, и она нас полностью удовлетворяет, покупать другие размеры смысла не видим. Распыляем этим пистолетом не только водорастворимые краски, лаки, но и материалы более вязкие – грунты, бывает эмали. В общем, думали, что покупаем одноразовый («поломается – выбросим – купим ещё») пистолет, чтобы понять принципы работы краскопультом, но он нас уже третий год радует.

С самого начала компрессор и пистолет соединили полиуретановым витым шлангом Miol 81-333. Однако он оказался не совсем удобным для работы “по месту”, постоянно путался и норовил за что-нибудь зацепиться. В результате чего был заменён на обычный прямой шланг “из старых запасов”. Проблема была устранена.

Пневматический комплект у нас получился весьма бюджетным (200 $ стоит компрессор и 12 $ – распылитель, около 15 $ – шланг). Со всеми поставленными задачами справляется легко, лучшего для строительства и не нужно. В основном, всё обслуживание сводится к сбросу влаги из ресивера и регулярной чистке пистолета (по времени не больше, чем мытьё или консервация валика). Теперь мне сложно понять, как некоторые люди, серьёзно занимающиеся ремонтами, обходятся без краскопульта.

Со всеми поставленными задачами справляется легко, лучшего для строительства и не нужно. В основном, всё обслуживание сводится к сбросу влаги из ресивера и регулярной чистке пистолета (по времени не больше, чем мытьё или консервация валика). Теперь мне сложно понять, как некоторые люди, серьёзно занимающиеся ремонтами, обходятся без краскопульта.

Как выбрать пистолет для пневматического краскопульта (по технологии распыления)?

Если в пульверизаторах с электрическими двигателями производитель сбалансировал показатели пистолета и нагнетающего мотора в едином моноблочном инструменте, то в случае с пневматикой мы можем самостоятельно выбирать (вынуждены выбирать) как параметры краскопульта, так и характеристики компрессора. Что самое интересное, главной деталью является краскопульт (пистолет), а уже исходя от его производительности, подбирается компрессор.

Различают три типа краскопультов в зависимости от рабочего давления и объёма расходуемого воздуха. Их незатейливо назвали: HP, HVLP, LVLP.

1. Технология HP (аббревиатура с английского «большое давление») использована в инструментах низкого ценового уровня. На данный момент она в силу ряда причин отошла на второй, а если быть точнее, на третий план. В чём же её особенность? Основное – это высокий уровень рабочего давления, достигающего 5-6 бар, при сравнительно небольшом расходе воздуха. Такой краскопульт позволяет красить быстро, но высокое давление является преградой для идеального качества. Самый главный недостаток HP-технологии – это низкий процент переноса материала. Интересный термин, не правда ли? Он означает, в каком процентном соотношении краска попадает на предмет, а сколько её улетучивается с потоком воздуха. Так вот, данные аппараты переносят не более 45-50% лакокрасочных материалов, остальное мы под давлением выбрасываем, как говорят, на ветер. Получается, что не только впустую расходуется дорогая краска, но также загрязняется воздух в рабочей зоне. Как результат, в некоторых странах природоохранные организации запретили применение таких краскопультов. Эти инструменты хороши своей простотой и своей бюджетной стоимостью. Пистолеты высокого давления отлично подойдут для выполнения большинства ремонтно-строительных работ, связанных с распылением различных составов.

Как результат, в некоторых странах природоохранные организации запретили применение таких краскопультов. Эти инструменты хороши своей простотой и своей бюджетной стоимостью. Пистолеты высокого давления отлично подойдут для выполнения большинства ремонтно-строительных работ, связанных с распылением различных составов.

2. Технология HVLP («много воздуха – малое давление») – по праву считается самой эффективной. Воздух на входе в пистолет находится под высоким давлением, а на выходе он достаточно разряжён (0,7-1 бар). Коэффициент переноса краски возрастает до отметки свыше 65%, само собой, повышается и качество работы. Всё это благодаря отличной стабильности факела, специфической конструкции краскопульта, его высокотехнологичного сопла и особым воздушным каналам. Пистолеты HVLP очень экономичные, но и стоят они 150-300$. Китайские аналоги потянут на 20-40$.

3. Пневмокраскопульты LVLP («мало воздуха – малое давление») имеют самый лучший перенос – до 80%, соответственно потери в виде тумана сокращаются до 20%. При этом они не требуют большого количества воздуха, поэтому требования к производительности компрессора не самые жёсткие. Нужно всего порядка 180-200 литров в минуту. Как ни странно, скорость работы не пострадает, качество распыления тоже будет на высоте.

Есть ещё несколько нюансов. К примеру, расположение контейнера для лакокрасочных материалов. Верхнее расположение бачка даёт неплохую развесовку и скорость работы. Контейнеры, расположенные сверху, имеют небольшой объём (до одного литра), выполняются они обычно из нейлона или пластика, часто прозрачного (позволяют контролировать уровень материала). Нижние бачки покрупнее (1 литр и более), их делают часто из металла. Во время перерыва пистолет можно ставить на такой контейнер.

Производители краскопультов часто предлагают сменные сопла разного диаметра – от 1 до 3 мм. Для напыления строительных смесей могут применяться насадки с отверстием до 6-7 мм. В зависимости от типа распыляемого материала, его зернистости и вязкости, собственно, и подбирают дюзу. Универсальными считаются сопла с отверстием 1,4-1,7 мм.

В зависимости от типа распыляемого материала, его зернистости и вязкости, собственно, и подбирают дюзу. Универсальными считаются сопла с отверстием 1,4-1,7 мм.

Стоит обратить внимание на возможность регулировок, влияющих на процесс распыления. Это – ограничение хода иглы (количество подачи краски), установка параметров выходящего воздуха, регулировка формы факела. Некоторые модели комплектуются манометром.

Как подобрать компрессор?

Компрессор – это важнейшая часть пневматического краскопульта, поэтому чтобы собрать по-настоящему дееспособный комплект, нужно грамотно подойти к его выбору. Есть несколько показателей, которыми компрессоры отличаются друг от друга, некоторые из них являются традиционными для большинства моделей, а другие заставляют нас серьёзно поразмыслить.

Мощность двигателя большинства компрессоров, представленных на рынке, колеблется в пределах 1,2-1,8 кВт. Этого вполне достаточно, чтобы обеспечить хорошие характеристики всего агрегата. Моторы на среднестатистических компрессорах даже внешне очень схожи, можно сказать, идентичны. Нечистые на руку производители могут заявлять явно завышенную мощность, хотя их компрессоры на самом деле не дают ни большего давления, ни большего количества воздуха. Ими движет желание сделать товар более покупаемым, не стоит тратить лишние деньги за несуществующие или ненужные ватты.

Объём ресивера в 24-50 литров – это уже традиция. Для строительных целей это то, что нужно — накопленного воздуха будет достаточно для выполнения большинства видов работ, при этом аппарат остаётся в меру компактным и лёгким. А вот если компрессор будет применяться в каком-либо производстве, в интенсивном режиме, то бюджетным вариантом можно не обойтись – нужно обратить внимание на больший объём ресивера (100-500 литров). По сути, большим размером ресивера можно в некоторой степени компенсировать/увеличить общую производительность компрессора.

Рабочее давление: Обычно здесь выбирать не приходится – подавляющее большинство компрессоров сжимает воздух в ресивере до 8 бар, после чего автоматика его отключает. Нижний порог (порог включения) производители выставляют на 6 бар, по достижении этого показателя мотор включается и “докачивает” в ресивер недостающий объём воздуха. Более продвинутые агрегаты качают по 10 и более бар.

Нижний порог (порог включения) производители выставляют на 6 бар, по достижении этого показателя мотор включается и “докачивает” в ресивер недостающий объём воздуха. Более продвинутые агрегаты качают по 10 и более бар.

Производительность: А вот тут повнимательнее. Это понятие отображает, сколько литров сжатого воздуха компрессор выдаёт в минуту. Почему это так важно? Мы уже говорили о том, что пистолеты различаются по технологии распыления, для нормальной работы им нужно разное количество воздуха, разное давление. Допустим, краскопульты HVLP “потребляют” много воздуха (от 180 до 550 л/мин.). Если компрессор подобран не правильно, то давление падает слишком быстро, даже при постоянно работающем двигателе, на выходе оно “плавает” – качество распыления заметно ухудшается. Придётся делать частые перерывы для подкачки. Если мотор вроде бы справляется, но работает на пределе, то возможны его перегревы и опять же отключения автоматики (термореле), кроме того имеем преждевременный износ поршневой группы.

Интересно, что производители указывают производительность на входе (сколько воздуха всасывается). На практике происходят потери воздуха при его сжатии, а составляют они до 35%. Эксперты считают, что для гарантированно верного расчёта (реального объёма воздуха на выходе) мы должны умножить заявленную производительность на коэффициент 0,65-0,7. Получаются, распространённые 206 x 0,65 = 133,9 л/мин. Большинство производителей в этом вопросе немного лояльнее, они предлагают делать расчёт с увеличенной производительностью – не менее 15% от “прожорливости” пистолета.

Вывод напрашивается один: Производительность компрессора – это тот важнейший показатель, который нужно учитывать “с запасом”.

К важным опциям компрессоров стоит отнести: Наличие автоматического отключения при перегрузках, регулировок давления с манометром и предохранительным клапаном, встроенных фильтров и вентиляторов охлаждения, эргономичной компоновки с удобными ручками и колёсами (для компактных передвижных моделей).

Электрический краскопульт: ручной или напольный?

Электрические (безвоздушные) распылители бывают как в ручном, так и в напольном исполнении. Ручной краскопульт – это самый доступный и самый распространённый вариант данного класса электроинструмента. Его из-за характерного звука и вибрации ещё называют “жужжащий пистолет”. В данном случае весь агрегат скомпонован в одном блоке, состоящем из мотора с поршневым насосом, пистолетной рукоятки, резервуара и распыляющей насадки (клапан, сопло…). Много фирм выпускают такой инструмент, кто-то из них преуспел больше, кто-то меньше, но факт остаётся фактом – это бытовые краскопульты для работ из разряда “сделай сам”. Фирма Bosch не стала обманывать потребителя и весь свой окрасочный инструмент продаёт в зелёных «бытовых» корпусах. Подавляющее большинство ручных электрических пульверизаторов имеют относительно низкую эффективность расхода краски (перенос), качество распыления зачастую оставляет желать лучшего. Однако нас не может не подкупать высокая скорость окрасочных работ, простота в эксплуатации, компактность и низкая цена такого инструмента, которая колеблется в пределах 35-150$.

Напольные краскопульты выпускаются уже ограниченным кругом компаний: Campbell Hausfeld, Wagner, Earlex и др. Такие агрегаты отличаются высокими техническими характеристиками, присущими профессиональному инструменту. Они имеют более мощный и тяжёлый мотор (его не нужно удерживать в руках), производительный насос, расширенный набор регулировок, больший запас прочности, что позволяет применять инструмент в коммерческих целях – для окрашивания серьёзных объёмов (деревянные и металлические конструкции, потолки, стены и т.д.). Управляем мы только пистолетом, подсоединённым к шлангу высокого давления – силовая установка и резервуар устанавливаются отдельно на станине (для примера, модель Wagner Paint Crew). Ценник на такой инструмент будет стартовать от 300$.

Характеристики электрических краскопультов:

Как мы уже говорили, основные показатели инструмента, связанные с производительностью, разработчики уже сбалансировали, они у всех получились плюс-минус схожими. Выбирать конкретные экземпляры, основываясь на незначительных отличиях в мощности двигателя или рабочего давления насоса, смысла нет. Поверьте, лишние ватты роли не сыграют, а вот в остальном стоит подробно разобраться.

Первым делом, выбирая электрический краскопульт, обратите внимание – для распыления каких составов он предназначен. Некоторые из них могут работать только с водорастворимыми окрасочными материалами, другие – более универсальны, они без проблем справятся с красками и лаками на основе растворителей, маслами, вязкими составами.

Наличие регулировок – очень важная позиция. Большинство ручных электрических краскопультов имеют минимум регулирующих опций. Как правило, это грубая установка объёма подачи окрасочного материала и формы факела (Black&Decker BDPS200 или Фиолент КР1–260). Более продвинутые модели могут иметь электронную регулировку подачи, возможность предустановки рабочего давления, изменение скорости движения поршня, несколько режимов распыления. Напольные пульверизаторы, как правило, всегда функциональнее (Earlex HV500 SprayPort).

Обратите внимание на тип резервуара. Наиболее удобными будут бачки из прозрачного пластика, расположенные снизу – они имеют больший объём и позволяют контролировать количество оставшейся жидкости (Bosh PFS 65). Для обширных работ встроенные резервуары будут слишком малы, поэтому есть смысл взглянуть на модели с возможностью забора краски из отдельно стоящей ёмкости. Кстати, напольные краскопульты имеют крупные бачки на 7-10 литров или всасывают состав прямо из ведра (Wagner ProjectPRO 117).

Некоторые производители выпускают специальные удлинители для своих краскопультов или длинные пистолеты, иногда с поворотным механизмом. Это даёт возможность окрашивать большинство поверхностей без стремянок и подмостей. Представьте, что нужно обработать потолок, но инструмент то нужно держать на небольшом расстоянии от плоскости. К слову о расстоянии, есть пульверизаторы с лазерным целеуказателем, показывающем рабочую дистанцию – очень удобно для новичков. Это снова отличилась компания Wagner (модель Wide Shot).

Это даёт возможность окрашивать большинство поверхностей без стремянок и подмостей. Представьте, что нужно обработать потолок, но инструмент то нужно держать на небольшом расстоянии от плоскости. К слову о расстоянии, есть пульверизаторы с лазерным целеуказателем, показывающем рабочую дистанцию – очень удобно для новичков. Это снова отличилась компания Wagner (модель Wide Shot).

Напольные распылители могут иметь не одинаковую длину шлангов – от 1,5 метров (Miol HVLP 79-560 – наплечный вариант) до 60 метров, иногда такая разница очень сильно влияет на удобство и производительность. Окрасочный состав может транспортироваться на ограниченное расстояние. Так, например, DP Airless DP-6820 может подавать материал на 30 метров по горизонтали и 15 метров вверх.

Очень важно, насколько качественный пластик использован для изготовления краскопульта, насколько много металлических деталей применили производители (лучше, если игла будет из металла), насколько чётко подогнаны все элементы инструмента, особенно подвижные. Ремкомплектов для электрических распылителей обычно нет, поломка сразу повлечёт за собой замену инструмента.

Вибрация ручного электрического краскопульта может быть очень сильной. Перед покупкой включите инструмент, воспользуйтесь возможностью сравнить несколько моделей, это к тому же позволит определиться с подходящей именно для вас эргономикой изделия. Обратите внимание на вес инструмента.

Отдайте предпочтение продукции известной, проверенной временем марки. Переплата за бренд скорее всего избавит вас от нервотрёпки и вынужденных простоев.

Все мы любим красить, ведь именно на этой стадии объекты наших трудов обретают свои особенные черты, законченный вид. Распылитель – это тот инструмент, который доставит истинное наслаждение от работы, нужно только правильно его подобрать для своих конкретных целей.

По вопросам приобретения профессиональных лакокрасочных материалов для древесины, а также для получения бесплатной консультации звоните по телефону: (4942) 504 504.

Самостоятельная настройка краскопульта для покраски автомобиля. Давление воздуха, уровень подачи краски, диаметр сопла и правильная форма факела.

Наиболее часто используемым инструментом автомаляра является краскопульт. Им наносят грунтовку, краску и лак. От выбора типа этого инструмента и правильной настройки краскопульта зависит и качество финишного покрытия кузова автомобиля. В этой статье мы постараемся разобраться с технологией калибровочных работ и научимся проводить тестовые замеры перед нанесением ЛКП на кузов авто.

Принцип работы покрасочного пистолета

Содержание статьи

Практически все модели краскораспылителей, которые применяются для покраски отдельных деталей машины или же кузова целиком в своей основе используют принцип пневматического распыления. Проще говоря, краска или лак подается по специальному каналу в краскопульте и под воздействием потока сжатого воздуха разбивается на мелкие частицы, далее материал выходит из сопла инструмента на большой скорости.

Таким образом, на выходе с воздушной головки образуется покрасочный факел из мелких частиц лакокрасочного материала, которые быстро движутся к обрабатываемой поверхности. Попадая на поверхность детали, эти частицы оседают на ней, создавая равномерный слой краски или лака.

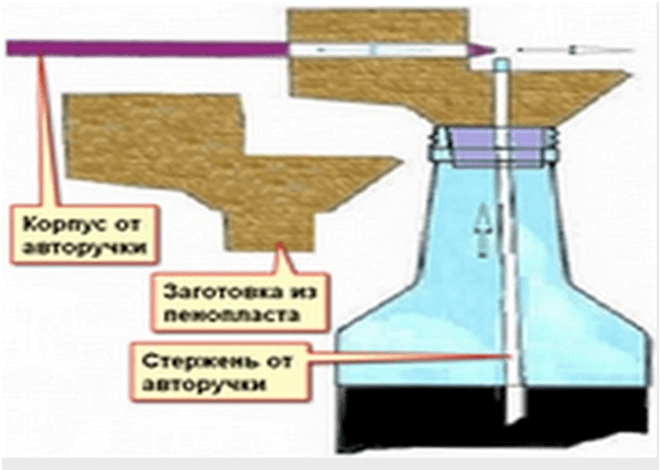

Схема и основные узлы конструкции краскопульта

Чтобы произвести грамотную настройку краскопульта, вам нужно знать из каких деталей и узлов состоит этот инструмент и что за что отвечает при его работе.

Из основных составных частей можно выделить:

- каркас с каналами для подачи сжатого воздуха и покрасочных материалов, уровень подачи которых контролируется игольчатыми клапанами.

- рычаг спуска. Это кнопка, которая приводит в действие сам механизм.

- сопло краскопульта, в котором происходит смешивание воздуха и краски, в итоге образуется окрасочный факел нужного формата.

- емкость для краски в виде съемного бачка.

- винты для регулировки объема подачи воздуха от компрессора, или же краски. Подкручивая эти элементы, вы можете калибровать форму и размер пятна распыла.

Когда маляр нажимает на спускной клапан, сначала открывается канал подачи сжатого воздуха, а при дальнейшем нажатии начинает поступать и лакокрасочный материал.

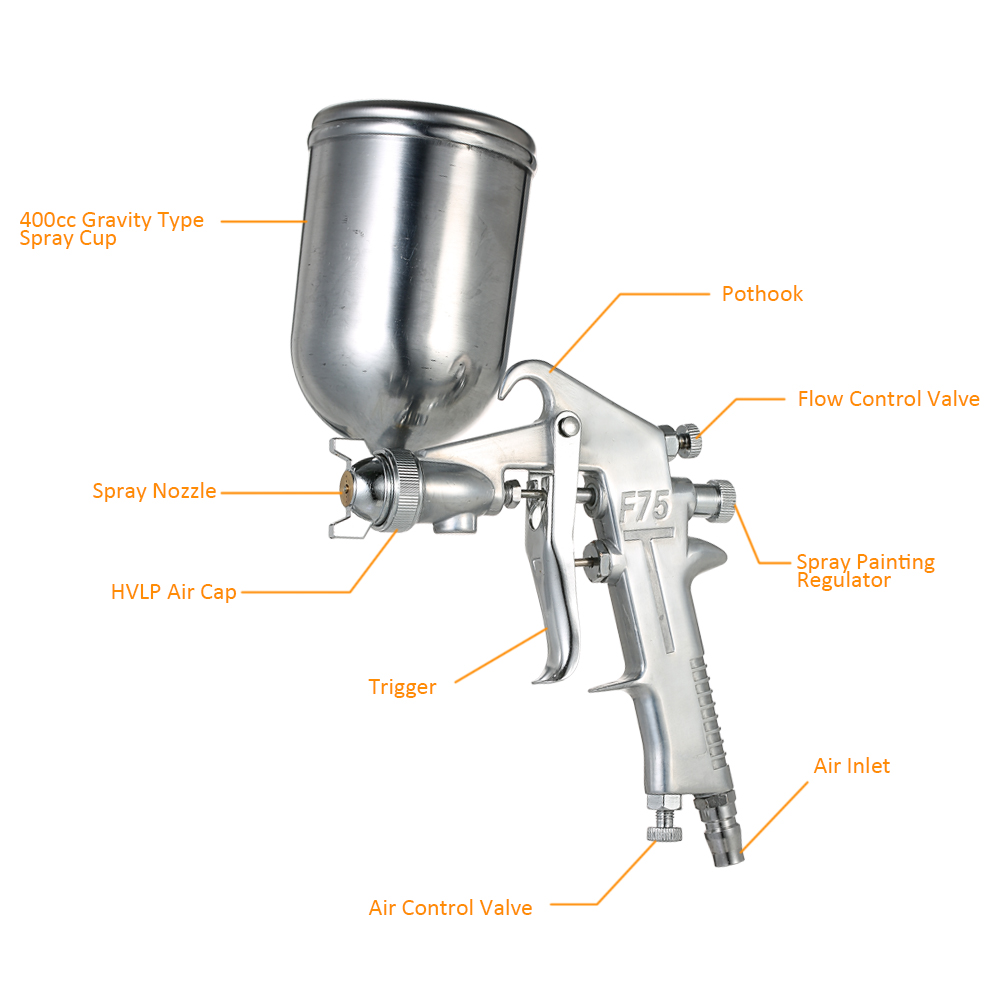

Регуляторы и их функционал

При настройке краскопульта, для начинающих мастеров нужно понимать какие регулировочные винты есть и за что они отвечают. На примере краскораспылителя SATA мы покажем их функционал.

- Регулятор формы факела. В данном случае он расположен сбоку, на пистолетах других производителей они могут быть и в другом месте. Данный регулятор отвечает за форму и размер выходящего факела из краски.

- Регулятор подачи краски. Тут производится калибровка хода иглы, и таким образом происходит контроль подачи ЛКМ в канал.

- Регулятор подачи воздуха. Данный тип настроек есть не на всех краскопультах. В данном примере он расположен сзади под регулятором подачи материала, но часто его можно встретить и на рукоятке инструмента.

Суть настройки покрасочного пистолета сводится к поиску оптимального соотношения подачи сжатого воздуха и краски. Если все сделать правильно, то на выходе должен получиться равномерный окрасочный факел, который в свою очередь будет четко распределять материал на обрабатываемой поверхности.

Типы краскораспылителей

Основным параметром классификации покрасочных пистолетов является рабочее давление, которое поступает в инструмент из компрессора и которое выдается в результате на воздушной головке. Зачастую выделяют три группы оборудования по этой характеристике:

- конвенциональные. Это тип устройств, которые работают при высоком давлении воздуха.

- HVLP (High Volume Low Pressure). В этом случае используется большой объем поступающего воздуха и низкое давление.

- LVLP (Low Volume Low Pressure).

Тут же используется низкий объем и низкое давление.

Тут же используется низкий объем и низкое давление.

Если говорить о качестве и экономической целесообразности, то к покупке стоит рассматривать два последних типа устройств. HVLP и LVLP краскопульты работают при давлении 0,7 – 1,2 бара. В то время как конвенциональное оборудование распыляет материал под давлением 3 – 4 бара.

В чем же плюс HVLP и LVLP пистолетов? Они имеют значительно высший показатель переноса краски на деталь. Под низким давлением краска меньше превращается в бесполезную пыль и лучше переносится на саму поверхность кузова автомобиля. У краскопультов типа HVLP и LVLP этот показатель переноса составляет 65% – 70%. У конвенциональных типов всего 30% – 45%. Исходя из этого, вы существенно экономите материал, особенно это ощущается при нанесении дорогих красок под металлик или перламутр.

Если вы используете в работе краскораспылители SATA, то этот производитель для настройки краскопульта HVLP или LVLP типа изготавливает специальные воздушные головки с двумя манометрами. Такую насадку можно купить отдельно, но зачастую ее нет у начинающего маляра, поэтому мы будем рассматривать альтернативные варианты калибровки.

Настраиваем входное давление

Покупая инструмент, обратите внимание и на то, что производитель указывает оптимальное значения давления воздуха на входе в краскопульт. Этот параметр можно посмотреть в технической документации.

Настройку давления воздуха лучше всего производить согласно показателям манометра установленного на рукоятке краскораспылителя. Обосновано это тем, что выставив давление на компрессоре, оно непременно будет отличаться на входе в пистолет, поскольку будут потери в воздушном канале и фильтрах установленных в систему. Иногда показатель падает на 1 бар и больше, что может сказаться на качестве работы мастера. С манометром на рукоятке вы сможете получить более точные данные для настройки.

Ниже, мы рассмотрим несколько вариантов подбора нужного давления исходя из различных конструктивных особенностей краскопультов.

Вариант 1. С использованием манометра-регулятора.

Опираясь на схему, для лучшего понимания вам нужно будет провести следующие шаги.

- Открываем на максимум винты контролирующие подачу сжатого воздуха и размера окрасочного факела. При этом винт подачи краски может быть в любом положении и на данном шаге он нас не интересует.

- Далее жмем на спускной рычаг и ждем поступления сжатого воздуха. Удерживая кнопку краскопульта, прикручиваем регулировочный рычаг подачи воздуха и выставляем на манометре в рукоятке нужный показатель давления указанный производителем. В случае с HVLP и LVLP устройствами этот показатель будет около 1,5-2,5 бар.

- После выставления давления воздуха, полностью выкручиваем регулировочный винт, отвечающий за подачу материала. Опять нажимаем на кнопку и смотрим результат на тестовой поверхности. Но про тестирование инструмента мы поговорим ниже.

Вариант 2. Есть встроенный манометр.

В более дорогих и «нафаршированных» моделях краскопультов есть встроенный цифровой манометр, который еще больше упрощает настройку краскопульта для покраски автомобиля, особенно для новичков.

Тут технология следующая:

- Откручиваем винт регулятора размера факела полностью.

- Нажимаем на спускной клапан.

- Выставляем нужный показатель давления с помощью регулировочного винта подачи сжатого воздуха.

Вариант 3. Манометр без регулятора.

Такие случаи также бывают. Тут процесс будет следующим:

- На максимум открываем канал подачи воздуха.

- Также на максимум откручиваем и регулятор размера факела.

- Нажимаем кнопку на краскопульте.

- На редукторе компрессора или фильтр группе выставляем нужный показатель давления.

Вариант 4. Если манометр вообще отсутствует.

Это наименее точный способ настройки. Без измерительных датчиков вам будет сложно ориентироваться по давлению, поступающему в инструмент. Обычно мастера в таком случае «на глаз» выставляют параметры на компрессоре или же фильтр группе.

Обычно мастера в таком случае «на глаз» выставляют параметры на компрессоре или же фильтр группе.

Тут можно учитывать примерные потери показателей при прохождении воздушного канала и фильтров. Так на воздушный канал диаметром 9мм и длиной около 10 м, могут припадать потери около 0,6 атмосфер, а в фильтрах около 0,3 – 0,5 атмосфер. Если фильтры забиты, то потери будут выше. Используя данную погрешность, выставляют и нужное давление на компрессоре.

Пошаговая инструкция:

- На максимум откручиваем регулятор подачи воздуха и размера факела.

- Нажимаем спускной рычаг.

- Выставляем на компрессоре давление согласно заданному производителем и накидаем сверху 0,9 – 1 бар.

- Тестируем полученный результат.

Вариант 5. Если краскопульт no name.

Часто можно встретить случаи, когда неопытный маляры покупают дешевый китайский краскопульты, у которых даже нет технической документации. Перед вами встанет задача подбора рабочего давления воздуха для этого инструмента, и тут вы потратите много сил и нервов для того, чтобы хоть немного настроить дешевый вариант краскораспылителя.

Для калибровки такого инструмента в бачок с материалом заливают эмаль. Далее полностью откручивают все регуляторы. Нажимают на клапан и, регулируя винт подачи воздуха, добиваются максимально ровной формы окрасочного факела. При этом сам краскопульт размещают на расстоянии около 15 см от тестовой поверхности. Когда вы получите «лучший из возможных» результат это и будет рабочим давлением.

Работать с копиями известных брендов будет практически не реально, так как опытные мастера говорят, что добиться равномерного факела фактически не реально и в любом случае будут «плевки» краской и наплывы. Лучше не экономить на оборудовании и сразу купить приобрести хороший инструмент.

Настройка размера факела краскопульта

На самом деле максимально равномерное покрытие получается при работе с максимальным размером окрасочного факела. Чем шире распыляемое пятно правильной формы, тем более равномерный слой ЛКП вы получите в результате, это в частности обусловлено и меньшим количеством проходов и переходов между ними.

Чем шире распыляемое пятно правильной формы, тем более равномерный слой ЛКП вы получите в результате, это в частности обусловлено и меньшим количеством проходов и переходов между ними.

Существуют и исключения в этом вопросе. Например, если вы осуществляете локальную покраску, или же обрабатываете места изгибов, труднодоступные детали и прочее. В таких случаях размер факела нужно регулировать, подкручивая отвечающий за это винт на корпусе краскопульта.

Регулируем подачу лакокрасочных материалов

При полной покраске кузова авто или же отдельных его деталей, лучшим решением будет полностью открыть регулятор подачи краски. В случаях частичной обработки поверхности или работы с труднодоступными областями деталей можно корректировать подачу материала согласно выставленных вами требований.

Учтите, что при максимально открученном регуляторе краски будет минимальный износ сопла и иглы покрасочного пистолета

Выбор диаметра сопла

На работу краскопульта с различными типами материалов напрямую влияет такая деталь как сопло и его диаметр. Тут работает формула: чем гуще материал – тем дюзу больше размера нужно вкручивать на инструмент.

Часть производителей в технической документации даже указывают, какой размер сопла использовать для материалов с различной вязкостью. Мы предоставим вам, примерные характеристики, на которые можно ориентироваться.

- базовая краска (эмаль) – 1,3 – 1,4 мм.

- акриловые эмали и лаки – 1,4 – 1,5 мм.

- грунтовка – 1,5 – 1,8 мм.

- жидкая шпаклевка – 2 – 3 мм.

- резиносодержащие покрытия (антигравий) – 6 мм.

Каждый мастер выбирает тот размер сопла, с которым ему удобно работать. Ведь чем меньше дюза, тем меньший расход материала и на выходе будет тоньше слой, но работать нужно будет дольше. Если брать больший диаметр сопла, то возможны подтеки материала на поверхности, и без практики нанесения краски или лака новичку будет сложно избежать дефектов.

Тестирование краскопульта

После того как вы провели предварительные настройки, вам нужно протестировать полученный результат на черновой поверхности, перед тем как начать работать с кузовом авто.

Существует три основных теста, которые маляра проводят перед началом работ, чтобы проверить корректность работы инструмента, и при необходимости немного его откалибровать.

- Тест на правильность формы отпечатка факела.

- Тест на равномерность распределения материала в факеле.

- Тест на качество распыления.

Давайте пошагово разберем каждый из них.

Тест на правильность формы отпечатка факела

Для начала в качестве тренировочной поверхности обычно используют лист бумаги, для этого его закрепляют на стене, чтобы удобно было тестировать оборудование.

Далее процедура следующая:

- Узнайте рекомендуемое расстояние удаленности краскораспылителя от рабочей поверхности, а это для типов HVLP и LVLP 15 – 20 см, а для конвенциональных аппаратов около 20 см. Поднесите инструмент на такое расстояние.

- Направьте воздушную головку перпендикулярно листу и на 1 секунду зажмите спускной клапан.

- Проанализируйте форму полученного отпечатка от факела.

Чтобы оценить результат мы приведем изображения того как должно быть и как быть не должно.

В идеале должна получиться форма вертикально вытянутого овала с равномерно распределенной краской по всей площади, при этом края могут быть немного размыты. Не должно быть выпуклостей и впадин на боковых частях овала, а также краска должна распыляться без просветов.

Причиной нарушения формы или однородности пятна факела является неправильная регулировка, и вам нужно подогнать настройки краскопульта. Если вы заметили наплывы краски в центре пятна или на краях, то попробуйте прикрутить винт подачи материала. Если же форма факела имеет вид восьмерки, то уменьшите входное давление. Форму в виде банана пятно получает за счет того, что забился один из каналов воздушной головки пистолета.

Тест на равномерность распределения материала в факеле

Для этой процедуры вам нужно развернуть краскопульт в горизонтальное положение, и на чистый лист бумаги, подвешенный на стене начать распылять краску. Распылять нужно до тех пор, пока материал не начнет стекать по листу вниз. По скорости стекания и расстояния между ними можно судить о равномерности распределения краски по всей площади, наносимой факелом.

Пример образцов, по которым вы можете сориентироваться приведен ниже на фото.

Тест на качество распыления

Этот тест имитирует реальный процесс нанесения материала на деталь машины. Нужно зажать спускной рычаг и провести по горизонтали краскопультом закрашивания несколько листов бумаги. Вы сможете опробовать инструмент в работе, определиться с размером сопла, если слой очень тонкий или слишком много «поливает».

На этом настройка краскопульта для авто завершена и можно приступать к работе.

Видео об универсальной калибровке инструмента фирмы Walcom.

Выводы. С помощью такой настройки вы сможете подстраивать инструмент под различные типы краски и под лак, которые имеют разную вязкость состава. Старайтесь подходить к вопросу комплексно, проверяя все опции перед началом работ, и не экономьте на инструменте.

Видео настройки китайского пистолета девилбис.

Дополнительные полезные материалы

Настройка краскопульта Walcom.

Формы отпечатков факела и рациональность их использования.

На этом процесс настройки краскопульта завершен, и можно приступать к работе. Напишите в комментариях как вы проводите настройку своего покрасочного пистолета, и какие нюансы являются наиболее важными.

Какой краскопульт выбрать для покраски авто?

Качество результата покраски автомобиля лишь частично зависит от навыков и опыта автомаляра. Кроме профессионализма мастера, важную роль играет оборудование, которое используется для нанесения автоэмали. Краскопульт для покраски авто – один из важных элементов, влияющих на качество конечного результата. Как правильно выбрать оборудование для проведения покрасочных работ? Какие краскопульты бывают? И на что обращать внимание при выборе? Обо всем по порядку.

Принцип работы краскопульта

Краскопульты бывают ручными (механическими) и электрическими, но наиболее популярным оборудованием для покраски является пневматический пульверизатор, работающий в связке с компрессором, подающим воздух под давлением. Конструкция современных краскопультов достаточно проста. Они состоят из:

- Пистолета – главная часть конструкции, объединяющая остальные составляющие агрегата. На рукоятке пистолета имеется специальный штуцер, куда подключается шланг от компрессора. Сзади установлены клапаны для регулировки подачи краски и настройки формы факела.

- Иглы (металлический конусообразный стержень), отвечающей за контроль подачи лакокрасочных материалов в сопло.

- Бачка – емкость для автоэмали;

- Сопла, являющегося промежуточным звеном между иглой и воздушной головкой. Отвечает за размер факела распыляемой краски.

- Воздушной головки, через которую распыляются лакокрасочные материалы.

Дополнительно на краскопульт может устанавливаться редуктор (между шлангом компрессора и штуцером), состоящий из регулятора давления и манометра. Используется для более точечной настройки инструмента.

Принцип действия пневматического пульверизатора достаточно прост: в бачок заливают автоэмаль, которая под давлением сжатого воздуха направляется на воздушную головку, где и распыляется на окрашиваемую поверхность. С помощью регулировки клапанов подачи краски, давления и размера факела настраивается интенсивность, обильность и скорость распыления краски.

С помощью регулировки клапанов подачи краски, давления и размера факела настраивается интенсивность, обильность и скорость распыления краски.

Преимущества использования пневматического пульверизатора

По сравнению с другим оборудованием для покраски, пневматический краскопульт имеет несколько значимых преимуществ, среди которых:

- эргономичность и простота конструкции;

- обычно пневматические краскопульты имеют достаточный запас прочности, что делает их устойчивыми к перегрузкам;

- современные пульверизаторы имеют широкий спектр настроек и демонстрируют высокую скорость и хорошее качество покраски;

- с этим оборудованием достаточно легко работать, даже начинающим автомалярам.

Несмотря на преимущества, пневматический краскопульт имеет один недостаток – необходимость использовать его в связке с компрессором.

Критерии выбора пневматического пульверизатора

Выбор краскопульта – задача несложная, поскольку большинство производителей ориентируются на общепринятые характеристики, что облегчает выбор, особенно начинающим мастерам. Однако из-за незнания можно попасть на откровенно неудачную модель, с которой будет сложно работать. Поэтому при выборе пульверизатора стоит обращать внимание на:

- Давление, с которым может работать агрегат – измеряется в единицах бар (стандартный уровень давления для лакокрасочного оборудования – 8-10 бар).

- Производительность. К сожалению, эту характеристику можно измерить лишь в процессе работы.

- Количество регулировок. Убедитесь, что на краскопульте имеются клапаны для подачи краски и регулировки размера факела.

- Наличие дополнительного оборудования в виде манометра, влагоотводителя.

Остальные характеристики – ход иглы, показатели воздуха на выходе, форма факела и прочие – также важны, но обычно не учитываются при выборе, поскольку они соответствуют определенным стандартам, которых придерживаются производители в ходе производства продукции.

Как настроить краскопульт для покраски авто?

Обновить краску на поверхности кузова автомобиля можно и в домашних условиях. Однако, чтобы сделать это профессионально и без неприятных последствий, необходимо иметь под рукой надежный краскопульт, который используют в своей работе профессиональные мастера. Ведь фактически 50% успеха вашей работы будет зависеть именно от него, ну а остальные 50% – от вашего таланта и старания. Поскольку на второй фактор мы повлиять практически не можем, то хотим рассказать об особенностях настройки инструмента. К слову, краскопульт может пригодиться вам не только для покраски всего корпуса, но и для более локальных мест, таких как колесные диски, бампер или суппорты.

1. Какая краска нужна для краскопульта и как правильно ее подготовить к использованию.

Любая краска для покрытия поверхности автомобиля, конечно же, не подойдет. Необходимо использовать только специальную, которая предназначена для покрытия металлических поверхностей и обладает целым рядом характеристик для длительного периода службы. Спросите в магазине – они вам все подробно расскажут. Также не забудьте попутно приобрести для краски активатор и растворитель, с которыми ее необходимо будет разбавить.

Для того чтобы подготовить краску для непосредственного использования, вам понадобится большая емкость (желательно из пластика) и что-нибудь, чем можно было бы размешивать краску – деревянная/металлическая палочка, линейка или даже ненужная ложка. Узнать, в каких пропорциях необходимо смешивать краску с активатором, можно на упаковке от краски. Обычно такое указание демонстрируется в виде обычной пропорции.

К примеру, если на упаковке написано 2х1 – значит нужно взять две порции краски и смешать их с одной порцией активатора. Думаем, проблем с определением правильных пропорций у вас не возникнет, поскольку на упаковках любого вещества обязательно должен быть указан его объем. Главное, не лейте на глаз. Такая халатность может обернуться испорченной внешностью вашего «железного друга».

Главное, не лейте на глаз. Такая халатность может обернуться испорченной внешностью вашего «железного друга».

Очень важно, чтобы у вас получилась правильная вязкость краски. Ведь от этого напрямую будет зависеть эффективность распыления и эстетичность полученного результата. Поэтому к уже активированной краске нужно еще добавить растворитель. Сколько его нужно – определить сложно, поскольку об этом производители пишут редко. Опытным специалистам подобная подсказка и не нужна – они вливают растворитель на глаз и наблюдают за консистенцией получаемой жидкости.

Если же у вас такого опыта нет, то старайтесь покупать краску, где данная процедура описана, либо же проконсультируйтесь с продавцом. К примеру, если производитель все же указал нужные пропорции, то на банке с краской вы сможете найти такое обозначение: 2х1+10%. Это значит, что к уже активированной краске необходимо добавить 10% растворителя от общего объема полученной жидкости.

Следует отметить, что если в результате покраски вы хотите получить так называемый эффект «металлик» или же просто добиться дополнительной защиты от воздействия внешней среды, на автомобиль нужно будет нанести два слоя краски. В идеале необходимо нанести базовый слой, а поверх него – акриловый лак. Подготовка к работе акрилового лака также осуществляется заранее и в точности с указаниями производителя. Если вы будете наносить только два слоя краски – активировать ее не нужно. Она высохнет благодаря тому, что из нее будет испаряться растворитель.

2. В чем заключается правильная регулировка размеров факела?

Такой параметр как ширина факела краскопульта является основополагающим в успехе будущей покраски автомобиля. Чем его размер больше – тем больше будет площадь поверхности, которую вы сможете окрасить за один прием. Поэтому, если вам нужно покрасить большую площадь или полностью всю деталь – можете смело выставлять максимальную ширину. Если же у вас есть план скомбинировать несколько цветов на небольшом участке – лучше выбрать минимальную, чтобы нанести краску максимально аккуратно.

Обычно на краскопульте можно найти три регулятора, при помощи которых и нужно осуществлять настройку устройства. Как сделать это правильно? В первую очередь необходимо заправить в бачок краскопульта уже подготовленную нами краску и найти поверхность, на которой можно протестировать его работу (может подойти и стена гаража, и кусок ватмана). Пробная поверхность позволит вам также натренироваться в работе с краскопультом, если раньше у вас не было практики работы с данным устройством.

Однако, для того чтобы обеспечить правильную подачу краски, мало использовать только регулятор. Под необходимую ширину факела необходимо еще правильно настроить воздушное давление: чем ниже ширина факела, тем ниже должно быть давление. Ну и наоборот.

3. Настройка давления воздуха в краскопульте.

Чтобы правильно подобрать нужное давление в краскопульте, вам придется затратить значительно больше времени, чем с двумя предыдущими задачами. Чтобы обеспечить правильное давление воздуха, необходимо учитывать сразу три очень важных показателя:

1. Модель краскопульта.